СТО-СПССС-52208230-001-2015-Раствор-для-тонкошовной-кладки-автоклавных-материалов

СТО-СПССС-52208230-001-2015-Раствор-для-тонкошовной-кладки-автоклавных-материалов

Союз производителей сухих строительных смесей

![]()

СТО СПССС 52208230-001-2015

СТАНДА РТ ОРГАНИ ЗАЦИИ

![]()

РАСТВОР ДЛЯ ТОНКОШОВНОЙ КЛАДКИ АВТОКЛАВНЫХ МАТЕРИАЛОВ

(КЛЕЙ ДЛЯ КЛАДКИ)

Технические требования

Санкт-Петербург

2015

![]()

Сведения о стандарте

1. РАЗРАБОТАН

Гринфельд Г.И. (НААГ), Аубакирова И.У. (ФБГОУ ВПО СПбГАСУ)

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ

Приказом Управляющего СПССС от 10 апреля 2015 г.

3. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

1. Область применения 3

2. Нормативные ссылки 3

3. Термины и определения 4

4. Технические требования 4

5. Требования безопасности и охраны окружающей среды 6

6. Правила приемки 7

7. Методы испытаний 7

8. Транспортирование и хранение 8

Приложение А Перечень показателей качества сухих растворных 9

смесей для тонкошовной кладки, готовых к применению и

затвердевших растворов, требуемые и рекомендуемые значения

показателей качества и методы испытаний

Приложение Б Метод определения прочности сцепления (адгезии) 11

раствора для тонкошовной кладки с ячеистым бетоном автоклавного

твердения и силикатным бетоном

Приложение В Метод определения времени корректировки раствора 15

для тонкошовной кладки

Приложение Д Рекомендуемые значения подвижности растворов для 17

тонкошовной кладки в зависимости от назначения 18

Союз производителей сухих строительных смесей

![]()

СТО СПССС 52208230-001-2015

СТАНДА РТ ОРГАНИ ЗАЦИИ

![]()

РАСТВОР ДЛЯ ТОНКОШОВНОЙ КЛАДКИ АВТОКЛАВНЫХ МАТЕРИАЛОВ

(КЛЕЙ ДЛЯ КЛАДКИ)

Технические требования

Дата введения - 2015-04-10

1. Область применения

Настоящий стандарт распространяется на раствор для тонкошовной кладки (тонкослойный раствор, клей для кладки), изготавливаемый на цементном вяжущем или на смешанном вяжущем на его основе, содержащий полимерные добавки не более 5 % массы раствора, применяемый для тонкошовной (с толщиной кладочного шва до 5 мм) кладки блоков из ячеистогобетона автоклавного твердения и силикатных блоков и плит, и устанавливает общие технические требования, правила приемки, методы испытаний.

Стандарт не распространяется на полимерные клеи для кладки.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие нормативные документы:

ГОСТ 4.233-86 Система показателей качества продукции. Строительство. Растворы строительные. Номенклатура показателей

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 379–95 Кирпич, камни, блоки и плиты перегородочные силикатные. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 7076-99 Материалы и изделия строительные. Методы определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 13015-2012 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 25898-2012 Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 26633-2012 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27677-88 Защита от коррозии в строительстве. Бетоны. Общие требования к проведению испытаний

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31189-2003 Смеси сухие строительные. Классификация

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия.

EN 1015-9:2007 Растворы строительные для каменной кладки. Методы испытаний. Часть 9. Определение времени пригодности к использованию и времени корректировки свежего строительного раствора.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 31189, ГОСТ 31357, а также следующие термины с соответствующими определениями.

3.1 смесь сухая растворная для тонкошовной кладки: смесь сухих компонентов, содержащая вяжущие, наполнители, заполнители, модифицирующие добавки и изготовленная в заводских условия

3.2. раствор для тонкошовной кладки, свежеприготовленный: смесь вяжущих, наполнителей, заполнителей, химических добавок, пигментов (при необходимости) и воды, перемешанная до однородной массы и готовая для выполнения кладочных работ.

3.3 затвердевший раствор для тонкошовной кладки: искусственный каменный материал, представляющий собой затвердевшую смесь вяжущих, наполнителей, заполнителей, химических добавок и пигментов (при необходимости).

3.4 прочность сцепления с основанием (адгезия): механическая характеристика контактной зоны в условиях растяжения при отрыве.

3.5 тонкий кладочный шов: растворный шов в каменной кладке, имеющий толщину до 5 мм.

4. Технические требования

4.1. Раствор для тонкошовной кладки должен соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной предприятием-изготовителем.

4.2. Свойства раствора для тонкошовной кладки характеризуются показателями качества растворной смеси в сухом состоянии, смеси, готовой к применению, и затвердевшего раствора.

4.2.1. Основными показателями качества сухой растворной смеси являются:

- влажность;

- наибольшая крупность зерен заполнителя; - содержание зерен наибольшей крупности; - насыпная плотность.

4.2.2. Основными показателями качества свежеприготовленной растворной смеси являются:

- подвижность;

- сохраняемость первоначальной подвижности; - водоудерживающая способность; - время корректировки.

4.2.3. Основными показателями качества затвердевшего раствора являются:

- прочность на сжатие;

- морозостойкость;

- водопоглощение;

- прочность сцепления с бетонным основанием;

- прочность сцепления с ячеистым бетоном автоклавного твердения (адгезия к ячеистому бетону автоклавного твердения);

- прочность сцепления с плотным силикатным бетоном (адгезия к плотному силикатному бетону);

- теплопроводность;

- паропроницаемость;

- сульфатостойкость.

При необходимости устанавливают другие показатели в соответствии с ГОСТ 4.233, условиями контракта.

4.3. Условное обозначение сухой растворной смеси для тонкошовной кладки должно состоять из наименования, обозначения основных технических показателей смеси (при необходимости) и обозначения настоящего документа или внутреннего технического документа производителя.

Приме р усло вно го о бо значения сухой растворной смеси для тонкошовной кладки изделий из ячеистого бетона, подвижностью Рк 130 мм, марки по прочности на сжатие М75, адгезией к ячеистому бетону автоклавного твердения 0,3 МПа, марки по морозостойкости F50:

Раствор для тонкошовной кладки ячеистого бетона, Рк 130, М75, Rадг.0,3, F50 (СТО СПССС 52208230-001–2015)

Приме р усло вно го о бо значения сухой растворной смеси для тонкошовной кладки силикатных блоков и плит, подвижностью Рк 110 мм, марки по прочности на сжатие М100, адгезией к силикатному бетону 0,6 МПа, марки по морозостойкости F50:

Раствор для тонкошовной кладки силикатных блоков, Рк 110, М100, Rадг.0,6, F50 (СТО СПССС 52208230-001–2015)

4.4. Влажность сухой растворной смеси для тонкошовной кладки не должна превышать 0,2 % по массе.

4.5. Наибольшая крупность зерен заполнителя Днаиб, мм, должна быть не более 0,63 мм

4.6. Содержание зерен наибольшей крупности, определяемое по остатку на сите 0,63 мм, должно быть не более 5,0 %.

4.7. Подвижность свежеприготовленной смеси определяют по расплыву кольца Рк, мм.

Подвижность смесей должна быть обеспечена при затворении водой в количестве, указанном на маркировке.

Рекомендуемые значения расплыва кольца для растворов в зависимости от их назначения приведены в Приложении Д.

4.8. Сохраняемость первоначальной подвижности свежеприготовленного раствора определяют временем сохранения первоначальной подвижности в минутах. Сохраняемость первоначальной подвижности раствора должна быть не менее времени, в течение которого раствор вырабатывается. Рекомендуемое значение для растворов, предназначенных для применения при температуре окружающей среды не менее +5 °С, 240 мин. Для растворов, предназначенных для применения при температурах ниже +5 °С, — не менее 60 мин.

4.9. Время корректировки в минутах декларирует производитель растворной смеси.

4.10. Рабочий диапазон температур применения от +5 до +30 °С. Для работы при температурах от -15 до +5°С необходимо использование специальных «зимних» растворов, либо введение противоморозных добавок, обеспечивающих достижение требуемых параметров раствора, нанесенного при указанных температурах.

4.10. Водоудерживающая способность свежеприготовленного раствора должна быть не менее 98 %.

4.11. Нормируемые показатели качества затвердевшего раствора должны быть обеспечены в возрасте 28 суток в условиях естественного твердения (t = 20–23 °C, относительная влажность воздуха 50–60 %).

Для растворов, предназначенных для применения при отрицательной температуре, достижение нормируемых показателей контролируется по методикам, разработанным для конкретных показателей качества и изложенным в нормативной документации на данные виды кладочных растворов.

4.12. Марка по прочности на сжатие раствора в проектном возрасте должна выбираться из параметрического ряда: М50, М75, М100.

4.13. Марку по морозостойкости затвердевшего раствора устанавливают по ГОСТ 31356 и принимают не ниже F25.

Для растворов, предназначенных для внутренних работ, марка по морозостойкости не нормируется.

4.14. Водопоглощение затвердевшего раствора, предназначенного для кладки наружных стен, при насыщении водой в течение 48 ч и полном погружении образцов в воду, % по массе, а также водопоглощение при капиллярном подсосе в течение 24 ч, кг/м2 · ч0,5 , может быть указано производителем растворной смеси.

4.15. Прочность сцепления затвердевшего раствора с бетонным основанием (адгезия) должна быть не ниже 0,5 МПа.

4.16. Прочность сцепления затвердевшего раствора с основанием из ячеистого бетона автоклавного твердения (адгезия к ячеистому бетону) должна быть не ниже 0,3 МПа, а для раствора, предназначенного для применения в регионах с расчетной сейсмичностью 7 баллов и более, — не ниже 0,5 МПа. Прочность сцепления затвердевшего раствора с основанием из силикатного бетона (адгезия к силикатному бетону) должна быть не ниже 0,5 МПа.

4.17. Значение коэффициента теплопроводности затвердевшего раствора может быть указано производителем растворной смеси.

4.18. Значение коэффициента паропроницаемости затвердевшего раствора может быть указано производителем растворной смеси.

4.19. Раствор для тонкошовной кладки должен быть сульфатостойким. Несульфатостойкие растворы допускается применять для кладки изделий из ячеистого бетона автоклавного твердения и силикатных блоков и плит, изготовленных без применения сульфатсодержащего компонента.

4.20. Требования к материалам для приготовления смесей

4.20.1. Материалы, применяемые для приготовления смесей, должны соответствовать требованиям нормативных или технических документов на эти материалы, а также требованиям ГОСТ 31357.

4.21. Упаковка и маркировка

4.21.1. Упаковка и маркировка сухих растворных смесей должны соответствовать требованиям ГОСТ 31357.

4.22. Перечень показателей качества сухих растворных смесей, готовых к применению и затвердевших растворов, требуемые и рекомендуемые значения показателей качества, методы и периодичность испытаний приведены в приложении А.

5. Требования безопасности и охраны окружающей среды

5.1. Сухие растворные смеси и свежеприготовленные растворы являются негорючими, пожаро-взрывобезопасными материалами.

5.2. Санитарно- и радиационно-гигиеническую безопасность растворов и сухих растворных смесей устанавливают на основании санитарно-эпидемиологического заключения уполномоченных органов государственного санитарного надзора и оценивают по безопасности их составляющих.

Безопасность минеральных составляющих сухих смесей и готовых растворов оценивают по содержанию радиоактивных веществ, безопасность химических добавок в составе сухих растворных смесей и готовых растворов — по санитарно-гигиеническим характеристикам добавок.

5.3. Растворные смеси и готовые растворы не должны выделять во внешнюю среду вредные химические вещества в количествах, превышающих предельно допустимые концентрации (ПДК), утвержденные органами здравоохранения.

5.4. Запрещается сбрасывать сухие растворные смеси, готовые растворы, а также отходы от промывки оборудования в водоемы санитарно-бытового использования и канализацию.

6. Правила приемки

6.1. Сухие растворные смеси принимают по ГОСТ 31357.

7. Методы испытаний

7.1. Пробы смесей для проведения испытаний отбирают в соответствии с ГОСТ 31356.

7.2. Влажность, наибольшую крупность зерен заполнителя, содержание зерен наибольшей крупности определяют по ГОСТ 8735 на пробе массой не менее 50 г.

Насыпную плотность определяют по ГОСТ 8735.

7.3. Подвижность растворных смесей по расплыву кольца Рк определяют по ГОСТ 31356. Сохраняемость первоначальной подвижности растворных смесей определяют по изменению Рк.

7.4. Водоудерживающую способность растворных смесей определяют следующим методом:

Устройство для определения водоудерживающей способности и порядок проведения испытания – по ГОСТ 5802.

Обработку результатов осуществляют следующим способом:

Первоначальную массу воды

в смеси ![]() , г, определяют по формуле

, г, определяют по формуле

![]() ,

,

где ![]() - масса растворной смеси,

уложенной в металлическое кольцо, г, определяемая по формуле

- масса растворной смеси,

уложенной в металлическое кольцо, г, определяемая по формуле

![]() ;

;

![]() - водотвердое

отношение;

- водотвердое

отношение;

![]() - масса

устройства с растворной смесью, г;

- масса

устройства с растворной смесью, г;

![]() - масса

устройства без растворной смеси, г.

- масса

устройства без растворной смеси, г.

Потерю воды смесью ![]() , % массы, определяют по формуле

, % массы, определяют по формуле

![]() ,

(7)

,

(7)

где ![]() - масса воды, поглощенной

бумагой, г, определяемая по формуле

- масса воды, поглощенной

бумагой, г, определяемая по формуле

![]() ;

(8)

;

(8)

![]() - масса воды

для получения смеси требуемой подвижности, г;

- масса воды

для получения смеси требуемой подвижности, г;

![]() - масса бумаги

до испытания, г;

- масса бумаги

до испытания, г;

![]() - масса бумаги

после испытания, г.

- масса бумаги

после испытания, г.

Водоудерживающую

способность смеси ![]() , %, определяют по формуле

, %, определяют по формуле

![]() .

(9)

.

(9)

За результат испытания принимают среднеарифметическое значение результатов испытаний двух проб.

7.5. Время корректировки определяют по Приложению В.

7.4. Прочность на сжатие и растяжение при изгибе определяют на контрольных образцах по ГОСТ 310.4 или ГОСТ 5802.

7.5. Водопоглощение при полном погружении в воду образцов затвердевших растворных смесей определяют по ГОСТ 5802.

Водопоглощение при капиллярном подсосе затвердевших растворов определяют по ГОСТ 31356.

7.6. Морозостойкость затвердевших растворов определяют по ГОСТ 31356.

7.7. Прочность сцепления затвердевших растворов с бетонным основанием определяют по ГОСТ 31356.

7.8. Прочность сцепления затвердевших растворов с основанием из ячеистого бетона автоклавного твердения и прочность сцепления с основанием из плотного силикатного бетона определяют по Приложению Б.

7.13. Теплопроводность определяют по ГОСТ 7076.

7.14. Паропроницаемость определяют по ГОСТ 25898.

7.15. Сульфатостойкость определяют по Приложению Г.

7.16. Удельную эффективную активность естественных радионуклидов Aэфф в исходных материалах для изготовления сухих растворных смесей или непосредственно в сухих растворных смесях определяют по ГОСТ 30108.

7.17. Материалы для приготовления сухих смесей испытывают в соответствии с требованиями нормативных или технических документов на эти материалы.

Методы испытаний материалов, применяемых для приготовления сухих смесей, должны быть указаны в технологической документации на приготовление сухой смеси.

8. Транспортирование и хранение

8.1. Транспортирование производят в соответствии с требованиями ГОСТ 31357.

8.2. Хранение

8.2.1. Сухие смеси следует хранить в упакованном виде, избегая увлажнения и обеспечивая сохранность упаковки, в крытых сухих складских помещениях с относительной влажностью воздуха не более 60 %.

8.2.2. Гарантийный срок хранения упакованных растворных смесей при хранении в соответствии с 8.2.1 — 6 мес. со дня изготовления.

Срок хранения смесей, транспортируемых в силосах, — 3 мес. со дня изготовления.

По истечении срока хранения смесь должна быть проверена на соответствие требованиям настоящего стандарта. В случае соответствия его требованиям смесь допускается использовать по назначению.

СТО СПССС 52208230-001–2015 Раствор для тонкошовной кладки автоклавных материалов (клей для кладки). Технические требования

Приложение А. Перечень показателей качества сухих растворных смесей для тонкошовной кладки, готовых к применению и затвердевших

растворов, требуемые и рекомендуемые значения показателей качества и методы испытаний

|

№ |

Наименование показателя качества |

Требуемое значение показателя качества |

Метод испытаний |

Необходимость контроля в зависимости от условий применения |

|

|

для сухих растворных смесей |

|||

|

1 |

влажность |

не более 0,2% по массе |

ГОСТ 8735 |

Для всех растворных смесей для тонкошовной кладки. |

|

2 |

наибольшая крупность зерен заполнителя |

не более 0,63 мм |

||

|

3 |

содержание зерен наибольшей крупности |

не более 5%

|

||

|

4 |

насыпная плотность |

не установлено |

Значение декларируется для растворов, предназначенных для кладки наружных стен. |

|

|

|

для растворов, готовых к применению |

|||

|

5 |

подвижность

|

не установлено |

ГОСТ 31356, ГОСТ 5802, ГОСТ 310.4 |

Рекомендуемые значения приведены в Приложении Д. |

|

6 |

сохраняемость первоначальной подвижности |

240 (60) мин |

Приведены рекомендуемые значения для смесей, предназначенных для работы при температуре не ниже +5 °С (при отрицательной температуре). |

|

|

7 |

водоудерживающая способность |

не менее 98% |

Для всех растворных смесей для тонкошовной кладки. |

|

|

8 |

время корректировки |

не установлено |

Приложение В |

Значение декларируется для всех растворных смесей для тонкошовной кладки, рекомендуемое значение не менее 10 мин |

|

|

для затвердевших растворов |

|||

|

9 |

прочность на сжатие |

не менее 5 МПа |

ГОСТ 310.4 ГОСТ 5802 |

Для всех растворных смесей для тонкошовной кладки. |

9

СТО СПССС 52208230-001–2015 Раствор для тонкошовной кладки автоклавных материалов (клей для кладки). Технические требования

|

10 |

морозостойкость |

не менее F25 |

ГОСТ 31356 |

Значение контролируется для растворов, предназначенных для кладки наружных стен.

|

|

|

11 |

водопоглощение при полном погружении в воду |

не установлено |

ГОСТ 5802 |

||

|

12 |

водопоглощение при капиллярном подсосе |

не установлено |

ГОСТ 31356 |

||

|

13 |

прочность сцепления бетонным основанием |

с |

не менее 0,5 МПа |

ГОСТ 31356 |

Для всех растворных смесей для тонкошовной кладки. |

|

14а |

прочность сцепления с ячеистым бетоном автоклавного твердения |

не менее 0,3 (0,5) МПа |

Приложение Б |

Для всех растворных смесей для тонкошовной кладки изделий из ячеистого бетона автоклавного твердения (для растворных смесей, предназначенных для применения в регионах с расчетной сейсмичностью 7 баллов и более). |

|

|

14б |

прочность сцепления с силикатным бетоном |

не менее 0,5 МПа |

Приложение Б |

Для всех растворных смесей для тонкошовной кладки изделий из силикатного бетона. |

|

|

15 |

теплопроводность |

не установлено |

ГОСТ 7076 |

Значение декларируется для растворов, предназначенных для кладки наружных стен. |

|

|

16 |

паропроницаемость |

не установлено |

ГОСТ 28575 ГОСТ 25898 |

||

|

17 |

сульфатостойкость |

сульфатостойкий |

Приложение Г |

Несульфатостойкие растворы допускается применять для кладки изделий из ячеистого бетона автоклавного твердения и плотного силикатного бетона, изготовленных без применения сульфатсодержащего компонента. |

|

10

Приложение Б. Метод определения прочности сцепления (адгезии) раствора для тонкошовной кладки с ячеистым бетоном автоклавного твердения [с плотным силикатным бетоном]

Б.1 Прочность сцепления (адгезию) с основанием определяют для затвердевшего раствора.

Б.2 Прочность сцепления (адгезию) определяют по силе отрыва образца затвердевшего раствора от основания – ячеистобетонной пластины [пластины из силикатного бетона], приложенной к образцу через металлический диск с анкером (далее - штамп), приклеенный к поверхности образца.

П р и м еч а н и е – Здесь и далее при описании материала основания первыми даются требования к ячеистому бетону автоклавного твердения [затем в квадратных скобках – требования к плотному силикатному бетону].

Б.3 Средства испытания и вспомогательные устройства

О с н ов а н и е – ячеистобетонная пластина в соответствии с требованиями, приведенными в Б.4а [пластина из плотного силикатного бетона в соответствии с требованиями, приведенными в Б.4б].

Трафарет из нержавеющей стали толщиной 3 мм с квадратными отверстиями размером

5050 мм или круглыми диаметром 50 мм. Расстояние между отверстиями, между отверстиями и краями трафарета должно быть не менее 20 мм. Число отверстий должно быть не менее пяти.

Допускается изготавливать трафарет из другого материала, обеспечивающего жесткость трафарета и не поглощающего воду из смеси.

Металлический шпатель.

Штамп круглый диаметром 50 мм или квадратный размером 5050 мм, толщиной не менее 10 мм.

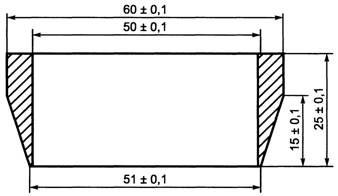

Усеченное коническое кольцо с острыми краями, внутренним диаметром (50,0 ± 0,1) мм и высотой (25,0 ± 0,5) мм, изготовленное из нержавеющей стали или латуни (см. рисунок Б.1).

Эпоксидный или другой быстротвердеющий клей высокой прочности для приклеивания штампа к слою раствора.

Камера, обеспечивающая твердение образцов при температуре 20–23 °С и относительной влажности воздуха 50–60 %.

Пресс с устройством для захвата анкера или другое средство измерения, обеспечивающее равномерную скорость нагружения (250 ± 50) Н/с.

Рисунок Б.1 - Усеченное коническое кольцо

Б.4а Требования к основанию - ячеистобетонной пластине

Б.4а.1 Размеры ячеистобетонной пластины должны быть не менее 30015040 мм. Поверхность пластины, на которую наносят растворную смесь при изготовлении образцов, должна быть исходной опорной поверхностью ячеистобетонного блока.

Б.4а.2 Для изготовления пластины следует использовать ячеистый бетон автоклавного твердения по ГОСТ 31359 класса по прочности на сжатие не ниже В3,5, марки по средней плотности не выше D600.

Для определения прочности на отрыв штамп приклеивают к пластине эпоксидным или другим быстротвердеющим клеем. После приклеивания штампа к пластине и хранения ее в естественных условиях в течение 24 ч определяют прочность на отрыв на прессе с устройством для передачи нагрузки или другом средстве измерения с прямым приложением усилия отрыва. Скорость нагружения при испытании должна быть (250 ± 50) Н/с.

Узел крепления штампа к средству измерения не должен вызывать изгибающих напряжений в пластине.

Б.4а.3 Перед испытанием пластину сушат в сушильном шкафу при температуре (105 ±5) °С до постоянной массы. Постоянная масса пластины считается достигнутой, если результаты двух взвешиваний, проведенных во время сушки с интервалом 2 часа, отличаются не более чем на 0,2 %. После этого пластину выдерживают двое суток на воздухе при температуре 20–23 °C и относительной влажности воздуха 50–60 %.

Б.4б Требования к основанию – пластине из силикатного бетона

Б.4б.1 Размеры пластины из силикатного бетона должны быть не менее 30015040 мм. Поверхность пластины, на которую наносят растворную смесь при изготовлении образцов, должна быть исходной опорной поверхностью силикатного блока. Поверхность должна быть плоской, без пустот и отверстий.

Б.4б.2 Для изготовления пластины следует использовать силикатные блоки или плиты по ГОСТ 379 класса по прочности на сжатие не ниже В7,5 (марки по прочности не ниже М100).

Остальные требования – по пп. Б.4а.

Б.5 Изготовление образцов для испытания

Б.5.1 Образцы для испытания изготавливают в форме цилиндров диаметром 50 мм или призмы с квадратным поперечным сечением размером 5050 мм толщиной 3 мм.

Б.5.2 На подготовленную пластину (основание) устанавливают трафарет, на который наносят смесь, готовую к применению и с установленной маркой по подвижности. Смесь заглаживают металлическим шпателем, после чего трафарет немедленно снимают.

Образцы цилиндрической формы могут быть изготовлены без использования трафарета. Для изготовления образцов цилиндрической формы смесь, готовую к применению, наносят на основание слоем толщиной не менее 0,5 мм и не более 3 мм, и разглаживают. В период структурообразования (до начала твердения) в слой смеси, вращая, вдавливают до основания усеченные конические кольца. Затем, продолжая вращение, кольца осторожно удаляют. Если в процессе изготовления образца происходит нарушение сцепления смеси с основанием, образец бракуют и изготавливают новый.

Расстояние между кольцами, а также между кольцами и краями основания должно быть не менее 50 мм.

Число образцов для испытания должно быть не менее пяти.

Б.5.3 Изготовленные по Б.5.2 образцы до проведения испытания хранят в течение 7 сут при температуре (20 ± 2)°С и относительной влажности (95± 5) %, а затем в течение 21 сут - при температуре 20–23 °С и относительной влажности 50–60 %.

Общее время твердения образцов должно быть 28 сут.

Б.5.4 Для растворов, предназначенных для производства кладочных работ при отрицательной температуре, изготовление и твердение образцов проводится по режиму, описанному в Б.5.4.

Пластины перед нанесением растворной смеси выдерживают в морозильной камере при температуре (–18 ± 2) °С в течение не менее суток. Готовую растворную смесь, шпатель для ее нанесения и трафарет охлаждают до температуры не выше 10 °С.

Нанесение растворной смеси для изготовления образцов проводят в течение не более 2 мин после извлечения ячеистобетонных пластин [пластин из силикатного бетона] из морозильной камеры. Сразу после изготовления образцов бетонные пластины возвращают в морозильную камеру. Общее время нахождения пластин вне морозильной камеры не должно превышать 3 минут.

Б.5.5 Изготовленные по Б.5.4 образцы до проведения испытания хранят в течение 7 суток при температуре (–18 ± 2) °С и относительной влажности (95± 5) %, а затем в течение 21 суток - при температуре 20–23 °С и относительной влажности 50–60 %. Общее время твердения образцов должно быть 28 суток.

Б.5.6 Допускается изготавливать образцы размерами, указанными в Б.5.1, из сплошного слоя раствора, затвердевшего на поверхности бетонной пластины, прорезанием слоя любым режущим инструментом.

Режим твердения свеженанесенного слоя - по Б.5.3 и Б.5.5.

Б.6 Проведение испытания

Через 27 сут к затвердевшим образцам эпоксидным или другим быстротвердеющим клеем высокой прочности приклеивают штамп и продолжают хранение образцов при температуре 20–23 °С и относительной влажности 50–60 % в течение 24 ч.

Силу отрыва образцов от основания определяют через 24 ч на прессе или другом средстве измерения, прикладывая к штампу силу со скоростью ее нарастания (250 ± 50) Н/с.

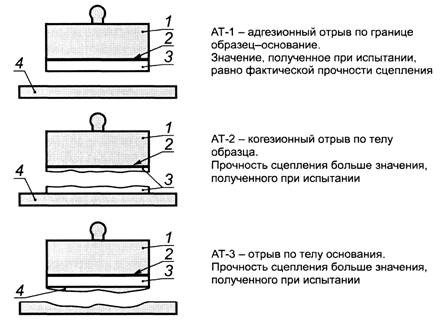

При испытании отмечают характер отрыва образцов от основания. Возможные варианты отрыва (АТ-1, АТ-2, АТ-3) приведены на рисунке Б.2.Характер отрыва образцов от основания отмечают в журнале испытания.

1 - металлический штамп; 2 - клей; 3 - образец; 4 –бетонная пластина (основание)

Рисунок Б.2 - Варианты отрыва образца от основания

Б.7 Обработка результатов испытания

Б.7.1 Прочность сцепления (адгезию) образца с основанием определяют как максимальную силу, приложенную перпендикулярно к поверхности образца, при которой происходит отрыв образца от основания.

Б.7.2 Прочность сцепления (адгезию) с основанием при испытании одного образца Аi, МПа, определяют по формуле

![]() (2)

(2)

где F - максимальная сила отрыва образца от основания, Н;

S - площадь контакта поверхности образца с основанием, мм2.

Каждое единичное значение прочности сцепления округляют до 0,05 МПа.

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов А, МПа (варианты АТ-1, АТ-2, АТ-3),рассчитанное по формуле

A = (A1 + Аn)/n. (3)

Среднеарифметическое значение округляют до 0,05 МПа.

П р и м еч а н и е - При отрыве образцов по вариантам АТ-2 и/или АТ-3 результаты испытания следует считать ниже фактического значения предела прочности сцепления образцов с основанием.

Приложение В Метод определения времени корректировки раствора для тонкошовной кладки

В.1 Общие положения

В.1.1 Время корректировки измеряется в минутах как временной промежуток, по истечении которого 50% контактной поверхности куба, который уложен на нанесенный на контрольный бетон слой свежеприготовленного раствора и затем снова снят, все еще покрыта свежеприготовленным раствором.

П р и м еч а н и е - Для раствора, предназначенного для кладки ячеистого бетона, образцы готовят по пп. В.2.1.а и В.4.1.а, а для раствора, предназначенного для кладки силикатного бетона – по пп. В.2.1.б и В.4.1.б.

В.1.2 Метод идентичен методу С EN 1015-9:2007.

В.2 Средства испытания и вспомогательные устройства

В.2.1а Блок из ячеистого бетона автоклавного твердения марки по средней плотности D500 или пластина из него, изготовленная по Б.4а.

В.2.1б Кладочное изделие (камень, панель) из плотного силикатного бетона или пластина из него, изготовленная по Б.4б.

В.2.2 Весы с пределом погрешности 0,1 % массы взвешиваемого кладочного камня.

В.2.3 Вентилируемый сушильный шкаф, с помощью которого можно поддерживать температуру (105 ± 5) °C.

В.2.4 Металлическая кельма или шпатель

В.2.5 Линейка

В.2.6 Камера для выдерживания, в которой можно поддерживать температуру 20–23 °C и относительную влажность воздуха 50–60 %.

В.3 Отбор проб, подготовка и хранение испытываемых проб

В.3.1 Испытываемая проба свежего раствора должна иметь объем минимум 1,5 л или минимум в 1,5 раза превышать количество, требуемое для испытания, при этом определяющим является большее количество. Пробу получают посредством изготовления в лаборатории из сухих компонентов и воды. При отборе проб из готового к применению раствора пробу квартованием.

В.3.2 Подвижность раствора пробы определяют по ГОСТ 5802 и указывают в протоколе.

Свежеприготовленный раствор необходимо испытывать в течение декларируемого для него времени сохранения первоначальной подвижности.

Время смешивания отсчитывают с момента окончания добавления всех компонентов в смеситель. Перед испытанием каждую пробу тщательно перемешивают вручную в течение 5–10 с кельмой для предотвращения преждевременного твердения и т.д., но при этом партию дополнительно не смешивают.

Любое отклонение от процесса смешивания указывают в отчете об испытании. Испытанию подвергают два образца.

В.4 Проведение испытания

В.4.1а Из ячеистого бетона автоклавного твердения марки по средней плотности D500 вырезают кубы с длиной грани 50 мм. При этом необходимо следить, чтобы поверхность, используемая в качестве контактной, была вырезана из исходной опорной поверхности блока.

В.4.1.б Из плотного силикатного бетона вырезают кубы с длиной грани 50 мм. При этом необходимо следить, чтобы поверхность, используемая в качестве контактной, была вырезана из исходной опорной поверхности блока.

В.4.2 Перед испытанием образцы (блоки по В.2.1 и кубы по В.4.1) сушат в сушильном шкафу при температуре (105 ±5) °С до постоянной массы. Постоянная масса образцов считается достигнутой, если результаты двух взвешиваний, проведенных во время сушки с интервалом 2 часа, отличаются не более чем на 0,2 %. После этого образцы выдерживают два дня на воздухе при температуре 20–23 °C и относительной влажности воздуха 50–60 %.

В.4.3 Испытание проводят при температуре 20–23 °C и относительной влажности воздуха 50–60 % по следующему методу.

В.4.4 Спустя (10 ± 1) минут после окончания процесса смешивания тонкослойный раствор с помощью кельмы наносят на контактную поверхность (опорную поверхность) ячеистобетонного блока (изделия из силикатного бетона) и сразу же снимают.

В.4.5 На подготовленную согласно пункту В.4.4 поверхность наносят слой тонкослойного раствора толщиной от 2 до 3 мм.

В.4.6 Куб контактной поверхностью (вырезанной из опорной поверхности) устанавливают на слой раствора и в течение 30 с прижимают грузом массой 0,5 кг.

В.4.7 После этого куб поднимают перпендикулярно к поверхности раствора и с точностью до 10 % визуально определяют процентную долю контактной поверхности куба, покрытую раствором.

В.4.8 Операции, указанные в пунктах В.4.6 и В.4.7, повторяют с новыми кубами с интервалом 1 мин до тех пор, пока лишь 50 % контактной поверхности куба будет покрыто налипшим раствором. В протоколе указывают временные интервалы и соответствующие процентные доли поверхности, покрытой раствором. Время указывают в минутах. Операции, указанные в пунктах от В.4.4 до В.4.8 повторяют.

П р и м еч а н и е - Между местами на кладочном камне, на которые устанавливаются кубы, всегда должно выдерживаться расстояние не менее 20 мм.

В.5 Обработка результатов испытаний

Рассчитывают среднее значение результатов отдельных испытаний для каждой пробы раствора, при этом все значения округляют до 1 минуты. Время корректировки принимают равным среднему значению.

Приложение Г. Метод определения сульфатостойкости раствора для тонкошовной кладки

Г.1. Сущность метода

Сущность метода испытаний заключается в сравнении значений прочности на растяжение при изгибе испытываемых образцов, помещенных в агрессивную среду (раствор сульфата натрия концентрацией [SO42-] 10 г/л), со значениями прочности образцов, помещенных в неагрессивную среду (сравнение параллельных образцов).

Примечание. Концентрация сульфат-ионов 10 г/л достигается при растворении в литре дистиллированной воды 14,8 г сульфата натрия.

Г.2. Условия испытаний

Г.2.1. Для испытаний подготавливают образцы-балочки размером 40×40×160 мм из раствора для тонкошовной кладки (допускается изготавливать образцы размерами 20×20×120). Условия твердения по п. Б.5.3.

Г.2.2. Образцы после изготовления и твердения помещают параллельно по три образца в агрессивную среду (раствор сульфата натрия) и в неагрессивную среду (питьевую воду). Образцы помещают таким образом, чтобы был обеспечен равномерный доступ раствора/воды к образцам со всех сторон.

Г.2.3. При проведении испытаний принимают следующие постоянные условия воздействия агрессивной среды:

1) концентрация SO42- не должна изменяться более чем на 5%;

2) отклонение температуры раствора сульфата натрия не должно превышать ±3 °С;

3) соотношение объема раствора сульфата натрия в кубических сантиметрах к 1 см² поверхности образца должно быть не менее 5:1.

Г.2.4. Продолжительность испытаний составляет 3 мес.

Г.2.5. По окончании выдержки агрессивной и неагрессивной средах определяют прочность образцов на растяжение при изгибе.

Г.3. Обработка результатов испытаний

Г.3.1. Если средняя прочность на растяжение при изгибе образцов, выдержанных в агрессивной среде, более чем на 15% ниже прочности образцов, выдержанных в неагрессивной среде, испытанный раствор признается недостаточно сульфатостойким.

Приложение Д Рекомендуемые значения подвижности растворов для тонкошовной кладки в зависимости от назначения

Рекомендуемые значения подвижности растворов для тонкошовной кладки в зависимости от назначения приведены в табл. Д.1.

Таблица Д.1.

№ Назначение раствора для тонкошовной кладки Расплыв кольца Рк, мм

1 Формирование горизонтальных и вертикальных 150 швов в кладке из изделий из ячеистого бетона

автоклавного твердения

2

Формирование горизонтальных швов в кладке из 125 силикатных блоков

при высоте ряда кладки до 200 мм

Формирование горизонтальных швов в кладке из 125 силикатных блоков

при высоте ряда кладки до 200 мм

3 Формирование горизонтальных швов в кладке из 100 силикатных блоков при высоте ряда кладки более 200 мм

СТО-СПССС-52208230-001-2015-Раствор-для-тонкошовной-кладки-автоклавных-материалов.pdf