Научно-технический отчет. Определение нормального и касательного сцепления кладки из блоков ячеистого бетона на различных клеевых составах

Научно-технический отчет. Определение нормального и касательного сцепления кладки из блоков ячеистого бетона на различных клеевых составах

НАУЧНО-ТЕХНИЧЕСКИЙ ОТЧЕТ

по теме: «Определение нормального и касательного сцепления кладки из блоков из ячеистого бетонаавтоклавного твердения на различных клеевых составах»

по договору № 1445/24-50-13/ск от 16.10.2013 г.

Москва 2014г.

3

СПИСОК ИСПОЛНИТЕЛЕЙ

от ЦНИИСК им.В.А.Кучеренко

1. Грановский А.В Общее руководство работой

2. Джамуев Б.К. Отв. исполнитель по договору

(все разделы отчета)

3. Доттуев А.И. Экспериментальные разделы отчета

4. Вартанов Д.Н. Экспериментальные разделы отчета

от Национальной Ассоциации Производителей Автоклавного Газобетона (НААГ)

1.

Гринфельд Г.И. Разделы

2, 8, 9 отчета

4

ОГЛАВЛЕНИЕ

стр.

1.Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2. Анализ имеющихся данных о прочности различных видов растворных и клеевых швов в каменной кладке при растяжении и

срезе. Анализ факторов, влияющих на прочность кладки . . . . . . . . . . . . . 7

3. Описание опытных образцов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

4. Определение прочности бетона ячеистобетонных блоков . . . . . . . . . . . 16

5. Определение призменной прочности и модуля упругости бетона

ячеистобетонных блоков . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

6. Определение расчетного сопротивления при осевом растяжении по неперевязанному сечению кладки из ячеистобетонных блоков

(нормальное сцепление) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

7. Определение расчетного сопротивления срезу по неперевязанному сечению (касательное сцепление) кладки из ячеистобетонных блоков. . . 54

8. Анализ результатов экспериментальной работы, их сопоставление с

ранее полученными данными . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

9. ЗАКЛЮЧЕНИЕ. Выводы и рекомендации . . . . . . . . . . . . . . . . . . . . . . . 76

Список литературы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78

Приложение – Свидетельство . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

1. Введение

Настоящий научно-технический отчет составлен по результатам анализа имеющихся данных и выполненных экспериментальных

исследований прочности нормального и касательного сцепления цементных и полимерцементных растворов и клеев с блоками из ячеистого бетона автоклавного твердения.

Цели работы:

— определение экспериментальным путем нормального и касательного сцепления растворов и клеевых составов с блоками из ячеистого бетона автоклавного твердения в кладке с толщиной шва до 3-х мм;

– сопоставление полученных экспериментальных данных с действующими нормативными документами и данными других исследований;

– определение временного сопротивления растяжению (нормальное сцепление) кладок при различных классах ячеистого бетона по прочности на сжатие и марок по средней плотности для отнесения их к 1-й или 2-й категории кладок по СП 14.13330.2011 8;

– определение расчетных значений сопротивления кладки из ячеистобетонных блоков автоклавного твердения осевому растяжению Rt и

срезу Rsq для последующего включения в СП 15.13330.2012 7.

Исследования проведены в соответствии с программой работ по договору о создании научно-технической продукции с Национальной Ассоциацией Производителей Автоклавного Газобетона («НААГ»).

Программа экспериментальных исследований по определению расчетных характеристик кладки из ячеистобетонных блоков автоклавного твердения (по ГОСТ 31360) при использовании их в обычных и в сейсмически опасных регионах РФ при толщине кладочного шва до 3-х мм состоит из 2-х этапов. В данном научно-техническом отчете приводятся результаты экспериментальных исследований по I этапу работы.

I этап включал в себя следующие виды работ:

– определение нормального и касательного сцепления кладки с использованием различных видов материала кладочного шва*:

• три вида (составов) клеевых растворных смесей (маркировка в отчете – «А», «В», «С»);

• один вид пенополиуретанового клея (маркировка в отчете «D»). – определение требований к клеевым составам;

– определение прочности при сжатии и растяжении девяти видов конструкционно-теплоизоляционного ячеистого бетона автоклавного твердения при различных классах по прочности на сжатие и марок по средней плотности;

По результатам испытаний на данном этапе исследований выбираются клеевые составы, при использовании которых характеристики кладки (нормальное сцепление – растяжение по неперевязанному шву и касательное сцепление – сдвиг по неперевязанному шву с ячеистобетонными блоками) соответствуют требованиям СП 14.13330.2011 8, предъявляемым к кладкам 1-й и 2-й категорий.

По результатам работ составляется заключение об отнесении кладок из ячеистобетонных блоков различного класса по прочности на сжатие и марок по плотности к 1-й или 2-й категориям по СП 14.13330.2011 8 и о назначении расчетных характеристик сопротивления кладки осевому растяжению Rt и срезу Rsq аналогично тому как это сделано в табл. 11 СП

15.13330.2012 7.

Экспериментальные исследования проведены специалистами Лаборатории Центра исследований сейсмостойкости сооружений ЦНИИСК им. В.А.Кучеренко (ОАО «НИЦ «Строительство») и Национальной Ассоциации Производителей Автоклавного Газобетона (НААГ).

![]()

*) Составы и производители клеевых растворных смесей и клея имеются у Заказчика –

НААГ

2. Анализ имеющихся данных о прочности различных видов растворных и клеевых швов в каменной кладке при растяжении и

срезе. Анализ факторов, влияющих на прочность кладки

Значительную долю на рынке стеновых материалов занимают изделия для каменной кладки с высокой точностью геометрических размеров. Основная часть таких изделий представлена блоками из ячеистого бетона автоклавного твердения по ГОСТ 31360-2007 [1]. Высокая точность размеров (отклонения по высоте блоков в пределах ±1 мм) позволяет при их кладке исключить формирование выравнивающего кладочного шва и ограничиться созданием между блоками адгезионного слоя минимальной толщины.

Кладочный шов между блоками с допусками по высоте в пределах 1— 3 мм (planstein – в германоязычной литературе, TLM masonry unit – в англоязычной, блоки I категории по ГОСТ 31360) может быть сформирован не кладочными растворами по ГОСТ 28013-98, а растворами и клеями, специально предназначенными для устройства кладочного шва малой толщины. Использование растворных и клеевых тонкослойных швов в кладке позволяет за счет их реологических свойств получить более равномерный и однородный шов и как следствие – кладку с более стабильными физико-механическими показателями. Обычный кладочный раствор имеет неоднородности, обусловленные как качеством самого раствора, так и технологией его нанесения. В результате в горизонтальном шве возникают участки с различной степенью уплотнения и разным водоотделением, обуславливающими различные физико-механические характеристики затвердевшего раствора на различных участках кладки и, как следствие этого появление концентраторов напряжений на различных участках по длине шва. Эта неоднородность приводит к тому, что кладочный элемент (блок, кирпич, камень) кроме сжатия испытывает еще и изгиб. В результате прочность кладки оказывается заметно ниже прочности составляющих ее материалов в отдельности (кладочного элемента и раствора) [2]. Кладка с горизонтальными швами толщиной до 3 мм лишена этого недостатка.

Применение специализированных растворов на основе сухих строительных смесей по ГОСТ 31357–2007 или полимерных клеев для каменной кладки позволяет существенно повысить сравнительно высокую адгезию материала кладочного шва к блокам. Необходимость обеспечить удобоукладываемость раствора на сильновпитывающих основаниях и его равномерное твердение в тонкошовной кладке приводит к необходимости разработки модифицированных составов раствора с полимерными

добавками.

Каменная кладка с тонкими растворными швами исследовалась в ЦНИИСК им. В.А. Кучеренко в 1970-х гг. и позднее.

В результате этих исследований было введено примечание 3 к таблице 5 СНиП II-22–81 [3]: «Расчетные сопротивления кладки из бетонных и природных камней марки 150 и выше с ровными поверхностями и допусками по размерам, не превышающими ± 2 мм, при толщине растворных швов не более 5 мм, выполненных на цементных пастах или клеевых составах, допускается принимать по табл. 5 с коэффициентом 1,3.»

В Рекомендациях [4] расчетные сопротивления кладки из ячеистобетонных блоков на клеевых составах были приняты (вне зависимости от прочности клеевого состава) равными максимальным значениям для данного класса бетона по прочности на сжатие с возможностью их повышения на 20%.

Результаты исследований, закрепленные в разработанных ЦНИИСК им. В.А. Кучеренко документах, показали, что сопротивление сжатию кладок при толщине растворных швов не более 5 мм возрастает на 20–30% по сравнению с прочностью кладки при толщине растворного шва 10–15 мм. Аналогичные результаты приведены в нормативе [5] и подтверждены в

работе [6].

Исследование характеристик кладок с тонкими растворными швами при остальных видах напряженного состояния приведенных в табл. 10 СНиП 3 не нашли отражения в отечественных нормативных и методических

документах того периода.

В то же время, сопротивление кладок из ячеистобетонных блоков растяжению и срезу по неперевязанному сечению является важным фактором при оценке работы кладки, заполняющей ячейки в несущих каркасах зданий, возводимых в сейсмоопасных регионах РФ.

2.1. Нормируемые характеристики каменной кладки и их

зависимость от материала шва

Нормируемые характеристики каменной кладки, используемые при проектировании зданий, возводимых как в обычных, так и в сейсмоопасных регионах РФ, зафиксированы в СП 15.13330.2012 [7] и СП 14.13330.2011 [8].

К этим характеристикам относятся:

- расчетное сопротивление кладки сжатию;

- расчетное сопротивление кладки растяжению по перевязанному и неперевязанному сечениям;

- сопротивление растяжению при изгибе по перевязанному и неперевязанному сечениям;

- расчетное сопротивление кладки срезу.

Практически все перечисленные характеристики кладки имеют соответствие в нормативных документах Евросоюза (см. табл.1.1.в EN 19961-1 (Eurocode 6)) [9].

Исключением является величина нормального сцепления, которая нормируется в [7, 8], определяется по ГОСТ 24992 [10] и не включена в [9]. Для оценки адгезии между материалом шва и кладочными изделиями в [9] используется величина касательного сцепления, определяемая по методике EN 1052-3 [11].

В таблице 2.1. приведено сравнение основных прочностных характеристик кладки по нормам РФ и Евросоюза.

Сравнение нормируемых характеристик каменной кладки

в РФ и Евросоюзе

Таблица 2.1

|

№ |

Параметр |

|

|

|

|

|

|

1 |

Сопротивление сжатию |

кладки |

R |

Табличные значения в зависимости от прочности раствора. Значения для тонкослойног о раствора не указаны |

fk |

fk = 0,8 fb0,7 fm0,3 при кладке с обычными швами (10–12 мм) и fk = 0,8 fb0,85 при кладке с тонкими швами (0,5–3 мм)

|

|

2 |

Сопротивление кладки растяжению при изгибе (неперевязанное сечение) |

Rtb |

В зависимости от прочности раствора. До 0,12 МПа |

fxk1 |

0,05–0,1 МПа для растворов 10–12 мм. 0,15 МПа для TLMраствора. |

|

|

3 |

Сопротивление кладки растяжению при изгибе (перевязанное сечение) |

Rtb |

В зависимости от прочности раствора. До 0,25 МПа |

fxk2 |

Раствор 0,2–0,4 МПа, TLM-раствор 0,2–0,3 МПа. |

|

|

4 |

Сопротивление кладки срезу (неперевязанное сечение) |

Rsq |

До 0,16 МПа. |

fvk |

Раствор 0,15 МПа, TLM-раствор 0,3 МПа |

|

|

|

Дополнительно в СП 14.13330 и СП 15.13330 |

|

||||

|

5 |

Сопротивление осевому растяжению (неперевязанное и перевязанное сечения) |

Rt

|

До 0,08 МПа. |

|

|

|

Сопротивление каменной кладки сжатию зависит от прочности материала шва в тех случаях, когда используется раствор, укладываемый слоем стандартной (10–15 мм) толщины и практически не зависит как указано в нормативных документах [4, 7, 9] от прочности раствора, укладываемого тонким слоем.

Материал шва влияет на сопротивление кладки срезу, растяжению при изгибе, осевому растяжению по неперевязанному сечению (все характеристики нормируются).

2.2. Требования к растворам для каменной кладки, влияющей на

прочностные свойства растворного шва

Нормируемые характеристики растворов для кладки перечислены в ГОСТ 31357 [12] и EN 998-2 [13]. К свойствам затвердевших растворов, влияющим на прочность кладочного шва, относятся лишь некоторые из них: прочность при сжатии и прочность сцепления с основанием. При этом в ГОСТ 31357 приведена методика, позволяющая определить адгезию раствора к основанию из тяжелого бетона (с водопоглощением не более 6%). Методика определения адгезии растворов к блокам из ячеистого бетона в действующих нормативных документах обязательного применения

отсутствует.

2.3. Исследования прочности кладки по неперевязанному сечению

на растяжение (нормальное сцепление) и срез (касательное сцепление)

Подробный анализ современных исследований прочности сцепления в каменной кладке проведен в работах [2, 14, 15]. Помимо этого в работах [14, 15, 16] приведены результаты исследований, выполненные в РФ в последние годы. В работе [17] дан обзор исследований и приведены результаты испытаний прочности сцепления полимерного клея с ячеистым бетоном. Подробно вопрос нормального сцепления цементных растворов с ячеистым бетоном проведен в работе [18], в которой предложена также методика определения прочности нормального сцепления испытанием на растяжение при изгибе двух половинок ячеистобетонной балки, соединенных кладочным раствором.

Общий вывод, который

сделан в работе [18], состоит в том, что основным критерием монолитности

тонкошовной кладки из ячеистобетонных блоков является величина нормального

сцепления раствора с блоком, которая должна быть не менее прочности ячеистого

бетона при растяжении. В этом случае прочность кладки при растяжении и срезе

определяется уже не характеристиками

кладочного раствора, а прочностью самого ячеистого бетона.

3. Описание опытных образцов

Экспериментальные исследования по определению величин нормального и касательного сцепления растворов и клеевых составов, укладываемых тонким слоем, с блоками из ячеистого бетона автоклавного твердения проведены на образцах бетона, соответствующего требованиям ГОСТ 31359–2007 [19]. Опытные образцы изготовлены из блоков, в соответствии с требованиями ГОСТ 31360–20071. Опытные образцы изготовлены из доставленных Заказчиком ячеистобетонных блоков (с маркировкой по плотности и прочности) непосредственно в лабораторном цехе Центра исследований сейсмостойкости сооружений ЦНИИСК

им.В.А.Кучеренко.

Для оценки прочности элементов кладки – ячеистобетонных блоков проведены испытания кубов, выпиленных из ячеистобетонных блоков доставленных с завода.

Таблица 3.1.

|

№ п/п |

|

|

|

Примечание |

|

1 |

В1,5 |

D300 |

|

Остальные нормируемые характеристики: марка по морозостойкости, значение усадки при высыхании, значения коэффициентов теплопроводности и паропроницаемости — не определялись |

|

2 |

В1,5 |

D400 |

||

|

3 |

В2,0 |

D300 |

||

|

4 |

В2,0 |

D400 |

||

|

5 |

В2,5 |

D400 |

||

|

6 |

В2,5 |

D500 |

||

|

7 |

В3,5 |

D500 |

||

|

8 |

В3,5 |

D600 |

||

|

9 |

В5,0 |

D600 |

В процессе испытаний были использованы образцы ячеистого бетона автоклавного твердения со следующими характеристиками (см. табл. 3.1).

В качестве материала кладочного шва толщиной 1-3мм в экспериментальных исследованиях были использованы составы с

характеристиками, приведенными в табл.3.2:

Характеристики растворов приведены в таблице 3.2.

Таблица 3.2.

|

Маркировка раствора |

|

|

|

|

|

«А» |

10,0 |

0,5 |

95 |

0,63 |

|

«В» |

8,0 |

0,5 |

95 |

0,315 |

|

«С» |

10,0 |

0,6 |

95 |

0,63 |

Примечания.

1. Остальные нормируемые ГОСТ 31357–2007 характеристики растворов: марка по морозостойкости, подвижность, плотность затвердевшего раствора и т.д. — при проведении испытаний не учитывались.

2. Данные, приведенные в таблице, представлены Заказчиком.

В таблице 3.3. приведены условные обозначения серий образцов, используемые в данной работе.

При этом в числителе указан условный номер ячеистого бетона, а в знаменателе условный номер используемого раствора/клея в шве кладки.

Таблица 3.3.

|

|

Бесшовный образец в виде «8-ки» |

«А» |

«В» |

«С» |

«D» |

|

D300 В1.5 |

1/0 |

1/1 |

1/2 |

1/3 |

1/4 |

|

D300 В2.0 |

2/0 |

2/1 |

2/2 |

2/3 |

2/4 |

|

D400 В1.5 |

3/0 |

3/1 |

3/2 |

3/3 |

3/4 |

|

D400 В2.0 |

4/0 |

4/1 |

4/2 |

4/3 |

4/4 |

|

D400 В2.5 |

5/0 |

5/1 |

5/2 |

5/3 |

5/4 |

|

D500 В2.5 |

6/0 |

6/1 |

6/2 |

6/3 |

6/4 |

|

D600 В3.5 |

7/0 |

7/1 |

7/2 |

7/3 |

7/4 |

|

D500 В3.5 |

8/0 |

8/1 |

8/2 |

8/3 |

8/4 |

|

D600 В5.0 |

9/0 |

9/1 |

9/2 |

9/3 |

9/4 |

4. Определение прочности бетона на сжатие

Испытания ячеистобетонных кубов были проведены на прессе по ГОСТ 10180-2012 21. Нагрузка на образец возрастала непрерывно с

постоянной скоростью до момента его разрушения

![]()

Величина кубиковой прочности ячеистого бетона (R ) определяется по формуле:

Pkw

![]() R ,

R ,

A

где P - величина разрушающей нагрузки (Н);

A - рабочая площадь сечения куба (см2);

- масштабный коэффициент для приведения прочности бетона к прочности бетона в образцах базовых размера и формы;

kw- поправочный коэффициент для ячеистого бетона, учитывающий влажность образцов в момент испытания.

В табл. 4.1 приведены результаты испытаний кубов размером 10х10х10 см, выпиленных из ячеистобетонных блоков.

17

Результаты испытаний кубов из ячеистого бетона на сжатие

Таблица 4.1

|

№ п.п. |

Маркировка |

Размеры кубов b*d*h (см) |

Масса (кг) |

Средняя плотность влажного бетона (кг/м3), (результат взвешивания образцов) |

Средняя влажность, %, (по данным сопроводительных документов) |

Nразр, (Н) |

Коэф. α (табл.5*) |

Коэф. kw (табл.6*) |

Прочность на сжатие, Ri (МПа) |

Средняя прочность, (МПа) |

|

1 |

D300 В1.5 |

10х10х10 |

0,31 |

319 |

10%

|

19500 |

1,0

|

1,0

|

1,95 |

1.92 |

|

2 |

0,33 |

18200 |

1,82 |

|||||||

|

3 |

0,32 |

19300 |

1,93 |

|||||||

|

4 |

0,31 |

19850 |

1,99 |

|||||||

|

5 |

D300 В2.0 |

0,31 |

23400 |

2,34 |

2.31 |

|||||

|

6 |

0,33 |

23700 |

2,37 |

|||||||

|

7 |

0,31 |

21000 |

2,11 |

|||||||

|

8 |

0,33 |

24150 |

2,41 |

|||||||

|

9 |

D400 В1.5 |

0,44 |

427 |

19000 |

0,95 |

1,81 |

1.97 |

|||

|

10 |

0,42 |

19250 |

1,83 |

|||||||

|

11 |

0,43 |

21550 |

2,05 |

|||||||

|

12 |

0,44 |

23000 |

2,19 |

|||||||

|

13 |

D400 В2.0 |

0,41 |

26000 |

2,47 |

2.56 |

|||||

|

14 |

0,42 |

26350 |

2,50 |

|||||||

|

15 |

0,44 |

27300 |

2,59 |

|||||||

|

16 |

0,43 |

28300 |

2,69 |

|||||||

|

17 |

D400 В2.5 |

0,44 |

27000 |

2,57 |

2.83 |

|||||

|

18 |

0,42 |

29150 |

2,77 |

|||||||

|

19 |

0,42 |

32950 |

3,13 |

|||||||

|

20 |

0,41 |

30000 |

2,85 |

|||||||

|

21 |

D500 В2.5 |

0,53 |

533 |

42500 |

4,04 |

3.86 |

||||

|

22 |

0,54 |

49300 |

4,68 |

|||||||

|

23 |

0,53 |

31500 |

2,99 |

|||||||

|

24 |

0,53 |

39400 |

3,74 |

18

|

25 |

D600 В3.5 |

|

0,66 |

653 |

|

53100 |

|

|

5,04 |

5.31 |

|

26 |

0,67 |

49500 |

4,70 |

|||||||

|

27 |

0,64 |

61300 |

5,82 |

|||||||

|

28 |

0,64 |

59700 |

5,67 |

|||||||

|

29 |

D500 В3.5 |

10,210,210,1 |

0,645 |

614 |

23% |

32370 |

1,13 |

3,34 |

4.23 |

|

|

30 |

10,210,210,1 |

0,635 |

604 |

21% |

40050 |

1,11 |

4,06 |

|||

|

31 |

10,210,210,2 |

0,645 |

607 |

21% |

36570 |

1,11 |

3,71 |

|||

|

32 |

10,210,110,2 |

0,645 |

614 |

23% |

42470 |

1,13 |

4,43 |

|||

|

33 |

10,210,210,2 |

0,655 |

617 |

23% |

45870 |

1,13 |

4,73 |

|||

|

34 |

10,210,210,1 |

0,640 |

609 |

22% |

42140 |

1,12 |

4,31 |

|||

|

35 |

9,79,89,9 |

0,570 |

605 |

21% |

45320 |

1,11 |

5,03 |

|||

|

36 |

D600 В5.0 |

9,99,99,9 |

0,640 |

660 |

10% |

62410 |

1,0 |

6,05 |

7.32 |

|

|

37 |

10,210,210,2 |

0,840 |

792 |

32% |

70210 |

1,15 |

7,37 |

|||

|

38 |

10,210,210,1 |

0,860 |

818 |

36% |

82330 |

1,15 |

8,65 |

|||

|

39 |

10,110,210,2 |

0,825 |

785 |

31% |

65210 |

1,15 |

6,92 |

|||

|

40 |

10,210,210,2 |

0,860 |

810 |

35% |

71850 |

1,15 |

7,54 |

|||

|

41 |

10,110,210,1 |

0,855 |

821 |

37% |

69580 |

1,15 |

7,38 |

* коэффициенты приняты из таблиц ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам» 21.

5. Определение призменной прочности и модуля упругости бетона

ячеистобетонных блоков

В соответствии с программой исследований были выполнены испытания опытных образцов призм, выполненных из ячеистобетонных блоков различной плотности и прочности, размером 100х100х400мм с целью определения их призменной прочности и модуля упругости. Испытания опытных образцов проводились в соответствии с требованиями и указаниями

ГОСТ 24452-80 22.

5.1. Методика испытаний

Как отмечалось выше, значения призменной прочности и модуля упругости бетона ячеистобетонных блоков определялись на образцахпризмах квадратного сечения с отношением высоты к ширине образца, равным 4.

Опытные образцы были изготовлены из бетона тех же партий, что и описанные в разделе 3, и имели следующие характеристики:

• марка по плотности D300, класс бетона В1.5;

• марка по плотности D300, класс бетона В2.0;

• марка по плотности D400, класс бетона В1.5;

• марка по плотности D400, класс бетона В2.0;

• марка по плотности D400, класс бетона В2.5;

• марка по плотности D500, класс бетона В2.5;

• марка по плотности D500, класс бетона В3.5;

• марка по плотности D600, класс бетона В3.5;

• марка по плотности D600, класс бетона В5.0.

В каждой партии ячеистобетонных призм было по 3÷4 образца. По данным Заказчика и выборочным испытаниям на момент проведения экспериментальных исследований (выдержка образцов в лабораторных условиях после их доставки в ЦНИИСК им. В.А. Кучеренко составила 30 календарных дней) влажность образцов составляла около 10%.

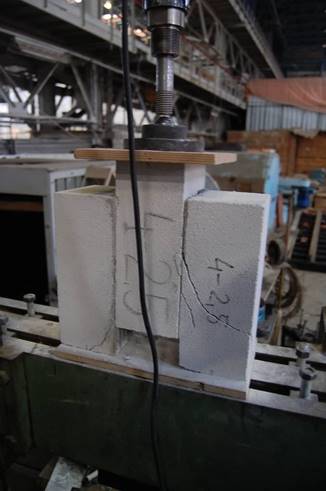

На фото рис. 5.1–5.3 показан общий вид опытных образцов, в т.ч. после их установки в пресс и в момент испытаний.

Для измерения перемещений (деформаций) бетона призм использовались индикаторы часового типа с точностью деления 0,01 мм. База измерения продольных деформаций составляла 30-32 см. До начала испытаний образец центрировался относительно разметочных рисок опорной плиты. При определении значений призменной прочности и модуля упругости бетона ячеистобетонных блоков нагружение образцов осуществлялось ступенями, равными 10-15% от ожидаемой разрушающей нагрузки. На каждой ступени продолжительность нагружения составляла 4–5 мин. При этом в начале и в конце выдержки записывались отсчеты по приборам. При достижении величины нагрузки 80–90% от разрушающей приборы снимались с образцов.

5.2. Результаты испытаний и их анализ

Призменная прочность бетона ячеистобетонных блоков для каждого образца определялась по формуле:

Rпр = Nраз/F;

Модуль упругости вычислялся для каждого образца при уровне нагрузки, составляющей 30% от разрушающей, по формуле:

Еσ = σ1/ε1y,

где

σ1 = Р1/F – напряжение в сечении призмы при уровне внешней

нагрузки, равной 30%; ε1y – приращение упруго-мгновенной относительной продольной

деформации образца, соответствующий уровню нагрузки N1 = 0.3хNраз.

В табл.5.1 приведены результаты испытаний опытных образцов призм.

Результаты испытаний призм

Таблица 5.1

|

№ п.п. |

Плотность прочность бетона |

№ образца |

Призменная прочность, Rпр (МПа) |

Модуль упругости, Еσ (МПа) |

||

|

Ri |

Rср |

Еi |

Еср |

|||

|

1 |

D300 В1.5 |

1 |

1,4 |

1,53 |

640 |

630 |

|

2 |

1,6 |

630 |

||||

|

3 |

1,6 |

630 |

||||

|

2 |

D300 В2.0 |

1 |

2,0 |

1,93 |

740 |

740 |

|

2 |

2,0 |

760 |

||||

|

3 |

1,8 |

720 |

||||

|

3 |

D400 В1.5 |

1 |

1,9 |

1,70 |

890 |

780 |

|

2 |

1,6 |

706 |

||||

|

3 |

1,6 |

740 |

||||

|

4 |

D400 В2.0 |

1 |

1,8 |

1,83 |

1030 |

970 |

|

2 |

1,9 |

920 |

||||

|

3 |

1,8 |

950 |

||||

|

5 |

D400 В2.5 |

1 |

3,1 |

3,07 |

1290 |

1310 |

|

2 |

3,1 |

1310 |

||||

|

3 |

3,0 |

1340 |

||||

|

6 |

D500 В2.5 |

1 |

3,6 |

3,43 |

1410 |

1550 |

|

2 |

3,3 |

1690 |

||||

|

3 |

3,4 |

1570 |

||||

|

7 |

D500 В3.5 |

1 |

4,0 |

4,17 |

1830 |

1930 |

|

2 |

4,2 |

2029 |

||||

|

3 |

4,3 |

1950 |

||||

|

8 |

D600 В3.5 |

1 |

4,7 |

4,57 |

1730 |

1690 |

|

2 |

4,6 |

1680 |

||||

|

3 |

4,4 |

1650 |

||||

|

9 |

D600 В5.0 |

1 |

5,2 |

5,23 |

2280 |

2430 |

|

2 |

5,2 |

2560 |

||||

|

3 |

5,3 |

2470 |

||||

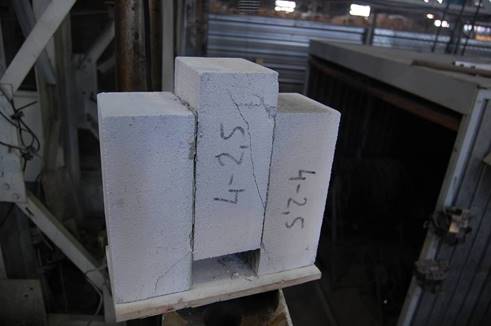

На фото рис.5.4 – 5.6 показан характер разрушения призм при сжатии.

На рис.5.7 – 5.12 приведены графики зависимости σ = f(ε), с помощью которых были вычислены значения модулей упругости для опытных образцов призм.

Рис.5.1. Общий вид опытных образцов до испытаний

24

Рис.5.2. Общий вид опытных образцов с установленными индикаторами часового типа

Рис.5.3. Общий вид опытных образцов в момент испытаний

26

Рис.5.4. Характер разрушения опытных образцов

Рис.5.5. Характер разрушения опытных образцов

Рис.5.6. Характер разрушения опытных образцов

Рис.5.7. Графики зависимости σ = f(ε)

Рис.5.8. Графики зависимости σ = f(ε)

Рис.5.9. Графики зависимости σ = f(ε)

Рис.5.10. Графики зависимости σ = f(ε)

Рис.5.11. Графики зависимости σ = f(ε)

Рис.5.12. Графики зависимости σ = f(ε)

6. Определение расчетного сопротивления при осевом растяжении

по неперевязанному сечению кладки из ячеистобетонных блоков

(нормальное сцепление)

Для оценки прочности кладки при осевом растяжении по неперевязанному сечению (нормальное сцепление) были изготовлены образцы в виде 2-х кубов, выпиленных из ячеистобетонных блоковна заводеизготовителе и скрепленных (склеенных) между собой в лаборатории ЦНИИСК им. В.А.Кучеренко с помощью специальных клеевых растворов, указанных в разделе 3 настоящего отчета.

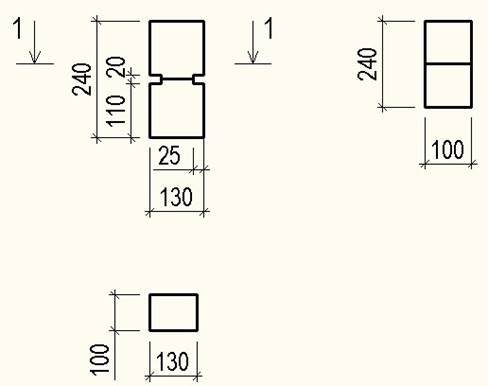

Геометрические размеры образцов показаны на рис. 6.1. Общий вид образцов, изготовленных для экспериментальных исследований прочности сцепления блоков из ячеистого бетона показан на фото рис. 6.2. Толщина растворного шва в экспериментальных образцах составила 1,5÷3 мм. Толщина клеевого шва формировалась местными неровностями на плотно стыкуемых склеиваемых поверхностях.

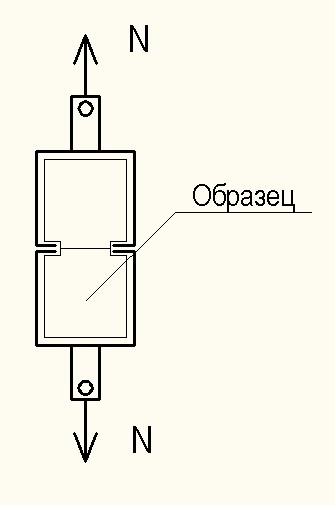

Испытания образцов призм (восьмерки) проводились по методике ГОСТ 10180-2012 21. Испытания склеенных образцов с целью определения прочности нормального сцепления клеевого раствора с элементами кладки из ячеистого бетона проводились по методике ГОСТ 24992-81 10 и апробированы в 2009-2011г.г 23, 24. Испытания проводились с использованием разрывной машины (ГОСТ 7855-77 [25]) с захватным устройством, показанным на рис.6.3. На рис.6.4-6.10 показан характер разрушения образцов различных серий после испытаний на осевое растяжение. В таблицах 6.1-6.6 приведены результаты испытаний образцов из ячеистого бетона на осевое растяжение.

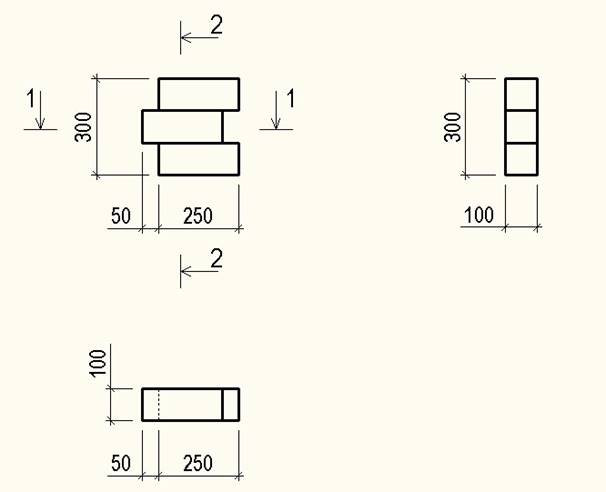

Рис. 6.1. Размеры образцов для испытаний на осевое растяжение

Рис. 6.2. Общий вид образцов для испытаний на осевое растяжение

Рис. 6.3. Схема испытания опытных образцов на осевое растяжение (нормальное сцепление)

Результаты испытаний опытных образцов из ячеистобетонных блоков на осевое растяжение (бесшовные монолитные образцы в виде «8-ки» – серии №1÷7/0)

Таблица 6.1

|

№ п.п. |

№ серии |

№ образца |

Возраст образца, (дн.) |

Размеры сечения рабочей зоны b*d, (см) |

Nразр, (Н) |

Rut, (кПа) |

Rut (ср.), (кПа) |

|

1 |

1/0 |

1* |

- |

9,6х9,0 |

1350 |

156 |

140 |

|

2 |

2* |

8,9х10,0 |

1000 |

113 |

|||

|

3 |

3* |

9,1х9,8 |

1350 |

151 |

|||

|

4 |

2/0 |

1* |

- |

9,8х10,0 |

1150 |

117 |

133 |

|

5 |

2** |

11,5х10,0 |

1400 |

122 |

|||

|

6 |

3* |

9,2х9,9 |

1350 |

148 |

|||

|

7 |

3/0 |

1* |

- |

8,8х9,9 |

1250 |

143 |

139 |

|

8 |

2** |

9,0х10,0 |

700 |

78 |

|||

|

9 |

3* |

9,5х6,7 |

850 |

134 |

|||

|

10 |

4/0 |

1* |

- |

9,0х10,0 |

1250 |

139 |

151 |

|

11 |

2* |

9,2х10,0 |

1450 |

158 |

|||

|

12 |

3* |

9,7х10,6 |

1600 |

156 |

|||

|

13 |

5/0 |

1* |

- |

9,9х9,5 |

1800 |

191 |

181 |

|

14 |

2* |

8,8х10,0 |

1500 |

170 |

|||

|

15 |

3** |

11,8х10,0 |

1550 |

131 |

|||

|

16 |

6/0 |

1 |

- |

10,0х9,0 |

2400 |

267 |

252 |

|

17 |

2* |

10,1х9,0 |

2400 |

264 |

|||

|

18 |

3* |

9,9х8,8 |

1950 |

224 |

|||

|

19 |

7/0 |

1* |

- |

10,0х8,7 |

2550 |

293 |

311 |

|

20 |

2* |

10,0х8,9 |

2650 |

298 |

|||

|

21 |

3* |

10,0х8,8 |

3000 |

341 |

Примечание.

* - образцы, разрушение которых произошло по рабочей зоне призмы (см. фото на рис.6.4). За высоту рабочей зоны образца принято расстояние между опорными элементами захватного устройства.

** - образцы, плоскость разрушения которых наклонена к горизонтальной оси призмы более чем на 15° (см. фото на рис.6.5). Результаты данных испытаний не учитывались при определении временного сопротивления осевому растяжению.

осевое растяжение (растворный клеевой состав «А» – серии №1,4,6,8,9/1)

Таблица 6.2

|

№ п.п. |

№ серии |

№ образца |

Возраст образца*** (дн.) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rut, (кПа) |

Rut (ср.), (кПа) |

|

1 |

1/1 |

1* |

28 |

8,9х9,9 |

1300 |

148 |

140 |

|

2 |

2** |

8,2х9,9 |

1100 |

136 |

|||

|

3 |

3** |

8,8х10,1 |

1200 |

135 |

|||

|

4 |

4/1 |

1* |

28 |

8,6х10,1 |

1150 |

132 |

152

|

|

5 |

2** |

8,8х10,1 |

1450 |

163 |

|||

|

6 |

3** |

8,7х10,0 |

1400 |

161 |

|||

|

7 |

6/1 |

1* |

28 |

8,6х10,0 |

1850 |

215 |

211

|

|

8 |

2* |

8,7х10,1 |

1750 |

199 |

|||

|

9 |

3* |

8,8х10,1 |

1950 |

219 |

|||

|

10 |

8/1 |

1* |

28 |

10,2х9,9 |

1800 |

178 |

182 |

|

11 |

2* |

10,1х9,6 |

1800 |

186 |

|||

|

12 |

3* |

10,2х9,5 |

1750 |

181 |

|||

|

13 |

9/1 |

1* |

28 |

10,0х9,8 |

1300 |

133 |

138 |

|

14 |

2* |

9,9х9,8 |

1350 |

139 |

|||

|

15 |

3* |

9,9х9,6 |

1350 |

142 |

* - разрыв образца происходил по клеевому шву (см. фото на рис.6.6).

** - разрыв образцов происходил по «телу» призмы (см. фото на рис.6.7)

*** - твердение образцов происходило при температуре +5…12°С

осевое растяжение (растворный клеевой состав «В» – серии №1÷9/2)

Таблица 6.3

|

№ п.п. |

№ серии |

№ образца |

Возраст образца*** (дн.) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rut, (кПа) |

Rut (ср.), (кПа) |

|

1 |

1/2 |

1* |

28 |

7,7х9,8 |

1500 |

199 |

174

|

|

2 |

2* |

8,2х10,0 |

1350 |

165 |

|||

|

3 |

3* |

7,9х9,9 |

1250 |

160 |

|||

|

4 |

2/2 |

1* |

28 |

7,6х9,8 |

1400 |

188 |

177

|

|

5 |

2* |

7,7х10,0 |

1200 |

156 |

|||

|

6 |

3* |

7,7х10,0 |

1450 |

188 |

|||

|

7 |

3/2 |

1* |

28 |

7,9х9,9 |

1100 |

141 |

142

|

|

8 |

2* |

7,3х10,0 |

1050 |

144 |

|||

|

9 |

3* |

8,0х10,1 |

1150 |

142 |

|||

|

10 |

4/2 |

1* |

28 |

7,6х9,9 |

1400 |

186 |

159

|

|

11 |

2* |

7,8х10,0 |

1550 |

199 |

|||

|

12 |

3** |

7,5х10,1 |

700 |

92 |

|||

|

13 |

5/2 |

1* |

28 |

7,4х9,7 |

1400 |

195 |

212

|

|

14 |

2* |

6,8х9,8 |

1650 |

248 |

|||

|

15 |

3* |

7,7х10,0 |

1500 |

195 |

|||

|

16 |

6/2 |

1* |

28 |

7,2х9,8 |

1750 |

248 |

263

|

|

17 |

2* |

7,8х10,0 |

2200 |

282 |

|||

|

18 |

3* |

7,3х10,1 |

1900 |

258 |

|||

|

19 |

7/2 |

1** |

28 |

7,6х9,8 |

800 |

107 |

192 |

|

20 |

2** |

7,2х10,0 |

2200 |

306 |

|||

|

21 |

3** |

7,6х10,1 |

1250 |

163 |

|||

|

22 |

8/2 |

1** |

28 |

10,3х9,8 |

1150 |

114 |

102 |

|

23 |

2** |

10,3х9,8 |

1150 |

114 |

|||

|

24 |

3** |

10,3х9,8 |

800 |

79 |

|||

|

25 |

9/2 |

1** |

28 |

10,0х10,0 |

1400 |

140 |

154 |

|

26 |

2** |

9,9х9,9 |

1650 |

168 |

* - разрыв образцов происходил по «телу» призмы (см. фото на рис.6.8) ** - разрыв образца происходил по клеевому шву (см. фото на рис.6.9).

*** - твердение образцов происходило при температуре +5…12°С

осевое растяжение (растворный клеевой состав «С» – серии №8,9/3)

Таблица 6.4

|

№ п.п. |

№ серии |

№ образца |

Возраст образца** (дн.) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rut, (кПа) |

Rut (ср.), (кПа) |

|

1 |

8/3 |

1* |

28 |

10,2х9,7 |

1450 |

147 |

142 |

|

2 |

2* |

10,2х9,5 |

1450 |

150 |

|||

|

3 |

3* |

10,1х9,5 |

1250 |

130 |

|||

|

4 |

9/3 |

1* |

28 |

9,4х9,9 |

1000 |

107 |

164 |

|

5 |

2* |

9,4х10,0 |

1850 |

197 |

|||

|

6 |

3* |

9,9х9,9 |

1850 |

189 |

* - разрыв образца происходил по клеевому шву (см. фото на рис.6.10)

** - твердение образцов происходило при температуре +5…12°С

осевое растяжение (клеевой состав «D» – серии №2,3,5,7÷9/4)

Таблица 6.5

|

№ п.п. |

№ серии |

№ образца |

Возраст образца, (часы) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rut, (кПа) |

Rut (ср.), (кПа) |

|

1 |

2/4 |

1* |

>2 |

8,5х9,9 |

1500 |

178 |

180 |

|

2 |

2* |

8,7х1,0 |

1600 |

182 |

|||

|

3 |

3* |

- |

- |

- |

|||

|

4 |

3/4 |

1* |

>2 |

8,9х10,0 |

1850 |

208 |

185

|

|

5 |

2* |

8,9х10,0 |

1450 |

163 |

|||

|

6 |

3* |

8,9х10,1 |

1650 |

184 |

|||

|

7 |

5/4 |

1** |

>2 |

8,5х10,0 |

1700 |

200 |

238

|

|

8 |

2* |

8,8х10,0 |

2300 |

261 |

|||

|

9 |

3* |

8,7х10,0 |

2200 |

253 |

|||

|

10 |

7/4 |

1* |

>2 |

8,5х10,0 |

2550 |

300 |

288 |

|

11 |

2* |

8,0х10,0 |

2200 |

275 |

|||

|

12 |

3* |

8,3х10,0 |

2400 |

289 |

|||

|

13 |

8/4 |

1* |

>2 |

10,0х10,0 |

3300 |

163 |

159 |

|

14 |

2* |

9,5х10,0 |

3000 |

158 |

|||

|

15 |

3* |

9,5х10,1 |

3000 |

156 |

|||

|

16 |

9/4 |

1* |

>2 |

10,0х9,8 |

3900 |

199 |

266 |

|

17 |

2** |

9,9х9,8 |

6550 |

338 |

|||

|

18 |

3* |

9,9х9,8 |

5100 |

263 |

* - разрыв образцов происходил по «телу» призмы (см. фото на рис.6.11) ** - разрыв образца происходил по клеевому шву (см. фото на рис.6.12).

*** - твердение образцов происходило при температуре +5…12°С

осевое растяжение (итоговая таблица Rut, кПа)

Таблица 6.6

|

|

Беcшовный образец в виде «8» |

«А» |

«В» |

«С» |

«D» |

|

D300 В1.5 |

140 |

140 |

174 |

- |

- |

|

D300 В2.0 |

133 |

- |

177 |

- |

180 |

|

D400 В1.5 |

139 |

- |

142 |

- |

185 |

|

D400 В2.0 |

151 |

152 |

159 |

- |

- |

|

D400 В2.5 |

181 |

- |

212 |

- |

238 |

|

D500 В2.5 |

252 |

211 |

263 |

- |

- |

|

D600 В3.5 |

311 |

- |

192 |

- |

288 |

|

D500 В3.5 |

- |

182 |

102 |

142 |

159 |

|

D600 В5.0 |

- |

138 |

154 |

164 |

266 |

Примечание.

Характер разрушения бесшовных и склеенных образцов см. табл.6.1-6.5

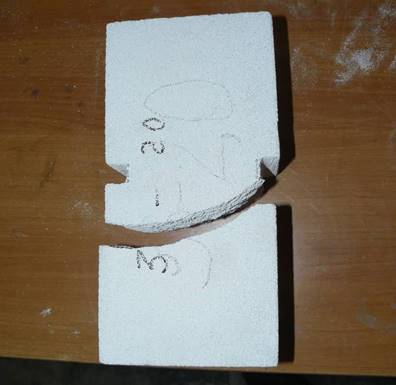

Рис.6.4. Общий вид образца серии «1÷9/0» до и после испытания на осевое растяжение

Рис.6.5. Общий вид образцов серии «1÷9/0» после испытания на осевое растяжение, плоскость разрушения которых, наклонена к горизонтальной оси призмы более чем на 15%

Рис.6.6. Общий вид образца серии «1÷9/1» до и после испытания на осевое растяжение (разрыв образцов по клеевому шву)

Рис.6.7. Общий вид образца серии «1÷9/1» до и после испытания на осевое растяжение (разрыв образцов по «телу» призмы)

Рис.6.8. Общий вид образца серии «1÷9/2» до и после испытания на осевое растяжение (разрыв образцов по «телу» призмы)

Рис.6.9. Общий вид образца серии «1÷9/2» до и после испытания на осевое растяжение (разрыв образцов по клеевому шву)

Рис.6.10. Общий вид образца серии «1÷9/3» до и после испытания на осевое растяжение (разрыв образцов по клеевому шву)

Рис.6.11. Общий вид образца серии «1÷9/4» до и после испытания на осевое растяжение (разрыв образцов по «телу» призмы)

Рис.6.12. Общий вид образца серии «1÷9/4» до и после испытания на осевое растяжение (разрыв образцов по клеевому шву)

7. Определение расчетного сопротивления срезу по неперевязанному сечению (касательное сцепление) кладки из ячеистобетонных блоков

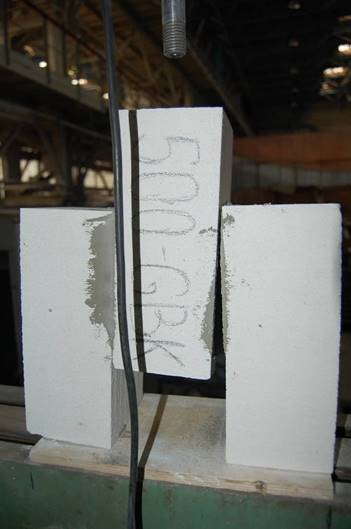

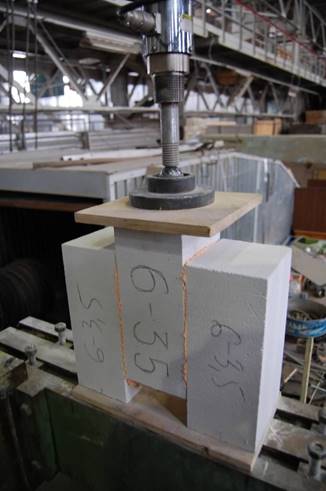

Для оценки прочности кладки при действии сдвигающих усилий по неперевязанному шву (касательное сцепление) были изготовлены образцы в виде трех призм, выпиленных из ячеистобетонных блоков на заводеизготовителе и скрепленных (склеенных) между собой в лаборатории ЦНИИСК им. В.А. Кучеренко с помощью растворных клеевых смесей, указанных в разделе 3 настоящего отчета.

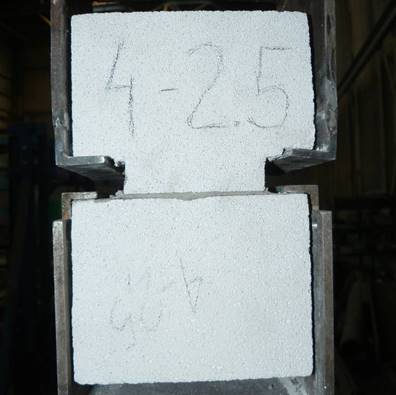

Геометрические размеры образцов показаны на рис. 7.1. Общий вид образцов, изготовленных для экспериментальных исследований прочности сцепления блоков из ячеистого бетона показан на фото рис.7.2. Толщина растворного шва в экспериментальных образцах составила 1,5÷3 мм. Толщина клеевого шва формировалась местными неровностями на плотно стыкуемых склеиваемых поверхностях.

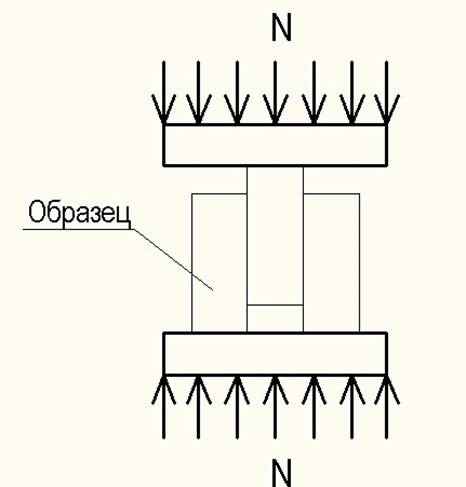

Испытания образцов проводились по методике, разработанной в Центре исследований сейсмостойкости сооружений ЦНИИСК им. В.А. Кучеренко и апробированной в 2009–2011 гг. [23, 24].

На рис.7.3 показана схема испытания образцов. При проведении испытаний в процессе приложения сдвигающей (вертикальной) нагрузки обжатия призм в горизонтальной плоскости не проводилось. Данная схема испытаний позволяла оценить усилие сдвига кладки по неперевязанному сечению при отсутствии (или минимальном) ее обжатии. Т.е. моделировалось поведение кладки верхних этажей зданий при действии сдвигающих усилий. Кроме этого уровень касательного сцепления в кладке в сочетании с показателем величины ее нормального сцепления является характеристикой монолитности кладки. Характер разрушения образцов различных серий после испытаний на срез показан на рис.7.4-7.7.

В таблицах 7.1-7.5 приведены результаты испытаний образцов из ячеистого бетона на сдвиг по неперевязанному сечению.

Рис. 7.1. Размеры образцов для испытаний на срез

Рис. 7.2. Общий вид образцов для испытаний на срез

Рис. 7.3. Схема испытания опытных образцов на срез

(касательное сцепление)

Результаты испытаний опытных образцов из ячеистого бетона на срез

(растворный клеевой состав «А» – серии №8,9/1)

Таблица 7.1

|

№ п.п. |

№ серии |

№ образца |

Возраст образца** (дн.) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rusq, (кПа) |

Rusq (ср.), (кПа) |

|

1 |

8/1 |

1* |

28 |

15,6х11,9 |

8300 |

224 |

183 |

|

2 |

2* |

14,9х12,3 |

7700 |

210 |

|||

|

3 |

3* |

15,5х11,9 |

4250 |

115 |

|||

|

4 |

9/1 |

1* |

28 |

15,8х12,1 |

5840 |

153 |

181 |

|

5 |

2* |

15,5х12,0 |

7300 |

196 |

|||

|

6 |

3* |

15,6х12,0 |

7260 |

194 |

* - разрыв образца происходил по клеевому шву (см. фото на рис.7.4)

** -

твердение образцов происходило при температуре +5…12°С

Результаты испытаний опытных образцов из ячеистого бетона на срез

(растворный клеевой состав «В» – серии №1÷9/2)

Таблица 7.2

|

№ п.п. |

№ серии |

№ образца |

Возраст образца*** (дн.) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rusq, (кПа) |

Rusq (ср.), (кПа) |

|

1 |

1/2 |

1* |

28 |

20,0х12,0 |

16750 |

349 |

361 |

|

2 |

2* |

20,3х12,0 |

19300 |

396 |

|||

|

3 |

3* |

20,3х12,0 |

16400 |

337 |

|||

|

4 |

2/2 |

1* |

28 |

20,6х12,1 |

19100 |

383 |

419 |

|

5 |

2* |

20,8х12,0 |

23500 |

471 |

|||

|

6 |

3* |

20,9х12,0 |

19600 |

391 |

|||

|

7 |

4* |

19,9х12,0 |

20500 |

429 |

|||

|

8 |

3/2 |

1* |

28 |

19,9х12,0 |

20800 |

436 |

341 |

|

9 |

2* |

19,8х12,2 |

12900 |

267 |

|||

|

10 |

3* |

20,0х12,0 |

21000 |

438 |

|||

|

11 |

4* |

20,0х12,0 |

10650 |

222 |

|||

|

12 |

4/2 |

1* |

28 |

20,0х12,1 |

7450 |

156 |

297 |

|

13 |

2* |

20,0х12,0 |

19700 |

410 |

|||

|

14 |

3* |

20,0х12,0 |

22400 |

467 |

|||

|

15 |

4* |

20,0х11,8 |

7350 |

156 |

|||

|

16 |

5/2 |

1** |

28 |

20,4х12,0 |

34100 |

696 |

657 |

|

17 |

2** |

20,2х12,0 |

29400 |

606 |

|||

|

18 |

3** |

19,6х12,0 |

31450 |

669 |

|||

|

19 |

6/2 |

1* |

28 |

20,1х11,9 |

26500 |

554 |

462 |

|

20 |

2* |

20,1х12,1 |

16400 |

337 |

|||

|

21 |

3* |

20,0х12,0 |

24350 |

507 |

|||

|

22 |

4* |

20,0х12,0 |

21600 |

450 |

|||

|

23 |

7/2 |

1* |

28 |

20,2х12,1 |

23200 |

475 |

552 |

|

24 |

2* |

20,3х11,9 |

27700 |

573 |

|||

|

25 |

3* |

20,2х11,9 |

29300 |

609 |

|||

|

26 |

8/2 |

1* |

28 |

14,4х11,9 |

8000 |

233 |

184 |

|

27 |

2* |

15,7х12,0 |

5800 |

154 |

|||

|

28 |

3* |

14,4х12,0 |

5700 |

165 |

|||

|

29 |

9/2 |

1* |

28 |

15,6х12,2 |

7300 |

192 |

231 |

|

30 |

2* |

14,4х12,1 |

8000 |

230 |

|||

|

31 |

3* |

16,0х12,2 |

10650 |

272 |

* - разрыв образца происходил по клеевому шву (см. фото на рис.7.5)

** - разрыв образцов происходил по «телу» призмы (см. фото на рис.7.6)

*** - твердение образцов происходило при температуре +5…12°С

Результаты испытаний опытных образцов из ячеистобетонных блоков на срез

(растворный клеевой состав «С» – серии №8,9/3)

Таблица 7.3

|

№ п.п. |

№ серии |

№ образца |

Возраст образца** (дн.) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rusq, (МПа) |

Rusq (ср.), (МПа) |

|

1 |

8/3 |

1* |

28 |

15,5х12,0 |

4950* |

133 |

154 |

|

2 |

2* |

15,5х12,0 |

5100* |

137 |

|||

|

3 |

3* |

15,5х12,0 |

6600* |

177 |

|||

|

4 |

4* |

15,3х12,1 |

6200* |

167 |

|||

|

5 |

9/3 |

1* |

28 |

15,8х12,2 |

7300* |

189 |

213 |

|

6 |

2* |

14,4х12,2 |

4500* |

128 |

|||

|

7 |

3* |

17,4х12,2 |

12100* |

285 |

|||

|

8 |

4* |

17,3х12,2 |

10600* |

251 |

* - разрыв образца происходил по клеевому шву (см. фото на рис.7.7)

** - твердение образцов происходило при температуре +5…12°С

Результаты испытаний опытных образцов из ячеистого бетона на срез

(клеевой состав «D» – серии №1÷7/4)

Таблица 7.4

|

№ п.п. |

№ серии |

№ образца |

Возраст образца*** (часы) |

Размеры шва b*d, (см) |

Nразр, (Н) |

Rusq, (кПа) |

Rusq (ср.), (кПа) |

|

1 |

1/4 |

1** |

>2 |

12,0х19,5 |

21300 |

455 |

338

|

|

2 |

2** |

11,8х20,1 |

17150 |

362 |

|||

|

3 |

3** |

11,3х19,4 |

8600 |

196 |

|||

|

4 |

2/4 |

1** |

>2 |

12,0х20,2 |

22200 |

458 |

438 |

|

5 |

2** |

12,0х21,2 |

24200 |

476 |

|||

|

6 |

3** |

12,0х21,2 |

19000 |

373 |

|||

|

7 |

4** |

12,1х19,8 |

21250 |

443 |

|||

|

8 |

3/4 |

1** |

>2 |

12,0х20,0 |

19700 |

410 |

335 |

|

9 |

2** |

12,0х19,1 |

10500 |

229 |

|||

|

10 |

3** |

12,0х19,7 |

21300 |

451 |

|||

|

11 |

4** |

11,8х20,0 |

11890 |

251 |

|||

|

12 |

4/4 |

1** |

>2 |

12,0х20,4 |

20500 |

419 |

411

|

|

13 |

2** |

11,9х20,1 |

22300 |

466 |

|||

|

14 |

3** |

12,0х20,4 |

17000 |

347 |

|||

|

15 |

5/4 |

1** |

>2 |

12,0х19,8 |

26650 |

561 |

502 |

|

16 |

2** |

12,1х19,9 |

24300 |

505 |

|||

|

17 |

3** |

12,0х20,1 |

21300 |

442 |

|||

|

18 |

6/4 |

1** |

>2 |

10,0х20,1 |

47400 |

1179 |

1095 |

|

19 |

2** |

10,0х20,4 |

41000 |

1005 |

|||

|

20 |

3** |

10,0х20,2 |

44500 |

1101 |

|||

|

21 |

7/4 |

1* |

>2 |

9,9х20,1 |

20400 |

513* |

528 |

|

22 |

2* |

10,0х20,4 |

21300 |

522* |

|||

|

23 |

3* |

10,0х20,0 |

22000 |

550* |

* - разрыв образца происходил по клеевому шву (см. фото на рис.7.8)

** - разрыв образцов происходил по «телу» призмы (см. фото на рис.7.9)

*** - твердение образцов происходило при температуре +5…12°С

Результаты испытаний опытных образцов кладки из ячеистобетонных блоков на срез (итоговая таблица Rusq, кПа)

Таблица 7.5

|

|

«А» |

«В» |

«С» |

«D» |

|

D300 В1.5 |

- |

361 |

- |

338 |

|

D300 В2.0 |

- |

419 |

- |

438 |

|

D400 В1.5 |

- |

341 |

- |

335 |

|

D400 В2.0 |

- |

297 |

- |

411 |

|

D400 В2.5 |

- |

657 |

- |

502 |

|

D500 В2.5 |

- |

462 |

- |

1095 |

|

D600 В3.5 |

- |

552 |

- |

528 |

|

D500 В3.5 |

183 |

184 |

154 |

- |

|

D600 В5.0 |

181 |

231 |

213 |

- |

Примечание.

Характер разрушения бесшовных и склеенных образцов см. табл.7.1-7.5

Рис.7.4. Общий вид образца серии «1÷9/1» до и после испытания на срез

Рис.7.5. Общий вид образца серии «1÷9/2» до и после испытания на срез (разрыв образцов по клеевому шву)

Рис.7.6. Общий вид образца серии «1÷9/2» после испытания на срез (разрыв образцов по «телу» призмы)

Рис.7.7. Общий вид образца серии «1÷9/3» до и после испытания на срез

Рис.7.8. Общий вид образца серии «1÷9/4» до и после испытания на срез (разрыв образцов по клеевому шву)

Рис.7.9. Общий вид образца серии «1÷9/4» до и после испытания на срез (разрыв образцов по «телу» призмы)

8. Анализ результатов экспериментальной работы, их сопоставление с

ранее полученными данными

Результаты проведенных экспериментальных исследований прочности кладки при осевом растяжении и срезе по неперевязанному шву приведены в табл.8.1

Как видно из табл.8.1. значения прочности бетона ячеистобетонных блоков при осевом растяжении в отдельных случаях получились ниже значений величины нормального сцепления склеенных образцов при их разрушении по клеевому шву. Указанное несоответствие и разброс значений прочности бетонных призм при испытаниях образцов на осевое растяжение, а также значений прочности при осевом растяжении и срезе склеенных образцов может быть связано с ошибками допущенными при подготовке и испытаниях опытных образцов:

– отсутствие данных о соответствии зоны выпиливания образцов требованиям п.4.2.11 ГОСТ 10180-2012;

– неравномерное склеивание образцов по площади контакта;

– неравномерное приложение нагрузки к образцам при их испытаниях, и как следствие этого наличие концентраторов в зоне выреза пазов в призмах.

Сопоставление результатов испытания бетона с нормативными

значениями его характеристик, принятыми по [4], приведено в табл. 8.2.

Соотношение между значениями прочности при различных видах напряженного состояния являются постоянной величиной, зависящей от вида бетона. Так, в приложении Л к ГОСТ 10180–2012, приведена методика определения переводных коэффициентов между значениями прочности бетона при различных видах напряженного состояния. Для тяжелых бетонов классов В15–В30 отношение прочности при растяжении к прочности при сжатии, например, определено коэффициентом 0,07.

Если такой обработке подвергнуть нормативные и экспериментальные значения прочности ячеистого бетона мы получим картину, представленную в таблице 8.3.

70

Результаты испытаний

Таблица 8.1

|

№ п. п |

Вид бетона |

Rпр (МПа) |

|

Осевое растяжение, МПа

|

|

|

Срез, МПа |

|

|||||||||||

|

спло шное сече ние |

«А» |

«В» |

«С» |

«D» |

«А» |

«В» |

«С» |

«D» |

|||||||||||

|

шов |

тело |

шов |

тело |

шов |

тело |

шов |

тело |

шов |

тело |

шов |

тело |

шов |

тело |

шов |

тело |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

1 |

D300 B1.5 |

1,53 |

0,14 |

0,148 |

0,135 |

- |

0,174 |

|

- |

- |

- |

- |

- |

0,361 |

- |

- |

- |

- |

0,338 |

|

2 |

D300 B2.0 |

1,93 |

0,133 |

- |

- |

- |

0,177 |

|

- |

- |

0,18 |

- |

- |

0,419 |

- |

- |

- |

- |

0,438 |

|

3 |

D400 B1.5 |

1,70 |

0,139 |

- |

- |

- |

0,142 |

- |

- |

- |

0,185 |

- |

- |

0,341 |

- |

- |

- |

- |

0,335 |

|

4 |

D400 B2.0 |

1,83 |

0,151 |

0,132 |

0,162 |

0,092 |

0,193 |

- |

- |

- |

- |

- |

- |

0,297 |

- |

- |

- |

- |

0,411 |

|

5 |

D400 B2.5 |

3,07 |

0,181 |

- |

- |

|

0,212 |

- |

- |

0,200 |

0,257 |

- |

- |

- |

0,657 |

- |

- |

- |

0,502 |

|

6 |

D500 B2.5 |

3,43 |

0,252 |

0,211 |

- |

|

0,263 |

- |

- |

- |

- |

- |

- |

0,462 |

- |

- |

- |

- |

1,095 |

|

7 |

D500 B3.5 |

4,17 |

- |

0,182 |

- |

0,102 |

- |

0,142 |

- |

- |

0,159 |

0,183 |

- |

0,184 |

- |

0,154 |

- |

- |

- |

|

8 |

D600 B3.5 |

4,57 |

0,311 |

- |

- |

0,192 |

- |

- |

- |

- |

0,288 |

- |

- |

0,552 |

- |

- |

- |

0,528 |

- |

|

9 |

D600 B5.0 |

5,23 |

- |

0,138 |

- |

0,151 |

- |

0,164 |

- |

0,338 |

0,231 |

0,181 |

- |

0,231 |

- |

0,213 |

- |

- |

- |

71

Нормативные сопротивления ячеистого бетона и экспериментальные данные

Таблица 8.2

|

Класс по прочности при сжатии |

Нормативные сопротивления и экспериментальные данные, МПа |

|||||

|

сжатию Rb |

растяжению Rut |

срезу Rusq |

||||

|

норматив |

эксперимент |

норматив |

эксперимент |

норматив |

эксперимент |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

В1,5 |

1,4 |

1,83 |

0,22 |

0,140 |

|

- |

|

1,97 |

0,118 |

0,32 |

- |

|||

|

В2 |

1,9 |

2,19 |

0,26 |

0,129 |

|

- |

|

2,56 |

0,151 |

0,38 |

- |

|||

|

В2,5 |

2,4 |

2,83 |

0,31 |

0,164 |

|

- |

|

3,86 |

0,252 |

0,46 |

- |

|||

|

В3,5 |

3,3 |

4,18 |

0,41 |

- |

|

- |

|

5,31 |

0,311 |

0,6 |

- |

|||

|

В5 |

4,6 |

7,32 |

0,55 |

- |

0,81 |

- |

Нормативные и экспериментальные соотношения между прочностью бетона

при различных видах напряженного состояния

Таблица 8.3

|

Класс по прочности при сжатии |

Нормативные сопротивления и экспериментальные данные, МПа |

|||||

|

Растяжению/сжатию Rt/ Rb |

Растяжению/срезу Rt/Rsq |

Срезу/сжатию Rsq/Rb |

||||

|

норматив |

эксперимент |

норматив |

эксперимент |

норматив |

эксперимент |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

В1,5 |

0,16

|

0,08 |

0,69 |

- |

0,23 |

- |

|

0,06 |

- |

- |

||||

|

В2 |

0,14 |

0,06 |

0,68 |

- |

0,20 |

- |

|

0,06 |

- |

- |

||||

|

В2,5 |

0,13 |

0,06 |

0,67 |

- |

0,19 |

- |

|

0,07 |

- |

- |

||||

|

В3,5 |

0,12 |

- |

0,68 |

- |

0,18 |

- |

|

0,06 |

- |

- |

||||

|

В5 |

0,12 |

- |

0,68 |

- |

0,18 |

- |

Аналогичная обработка результатов, проведенная для результатов определения прочности растворных и клеевых швов, приведена в таблице 8.4. В таблице 8.5 данные таблиц 8.3 и 8.4 сведены в один массив для наглядного представления результатов и перехода к их анализу.

Сопротивления растворных и клеевых швов растяжению и срезу в процентах

от прочности бетона при сжатии

Таблица 7.4.

|

вид бетона |

кубиковая прочность, МПа |

осевое растяжение Rut, % от кубиковой прочности |

срез, % от кубиковой прочности |

|||||

|

бетон |

«А» |

«В» |

«D» |

«А» |

«В» |

«D» |

||

|

D300 В1,5 |

1,83 |

7,65 |

7,65 |

9,51 |

|

|

19,73 |

18,47 |

|

D400 В1,5 |

1,97 |

5,99 |

|

7,21 |

9,39 |

|

17,31 |

17,01 |

|

D300 В2 |

2,19 |

5,89 |

|

8,08 |

8,22 |

|

19,13 |

20,00 |

|

D400 В2 |

2,56 |

5,90 |

5,94 |

7,54 |

|

|

11,60 |

16,05 |

|

D400 В2,5 |

2,83 |

5,80 |

|

7,49 |

8,41 |

|

23,22 |

17,74 |

|

D500 В2,5 |

3,86 |

6,52 |

5,46 |

6,81 |

|

|

11,96 |

28,35 |

|

D500 В3,5 |

4,18 |

|

3,30 |

2,44 |

3,80 |

4,38 |

4,40 |

|

|

D600 В3,5 |

5,31 |

5,86 |

|

3,62 |

5,43 |

|

10,40 |

9,95 |

|

D600 В5 |

7,32 |

|

2,49 |

2,10 |

3,63 |

2,47 |

3,16 |

|

.

73

Соотношения между различными видами прочности (нормативное и полученное в эксперименте)

Таблица 7.5.

|

вид бетона |

кубиковая прочность, МПа |

осевое растяжение Rut, % от кубиковой прочности |

срез, % от кубиковой прочности |

Отношение срез/растяжение |

|||||||||

|

Норматив [4] |

бетон |

«А» |

«В» |

«D» |

Норматив [4] |

«А» |

«В» |

«D» |

Норматив [4] |

«B» |

«D» |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

14 |

15 |

|

D300 В1,5 |

1,83 |

16 |

7,65 |

7,65 |

9,51 |

|

23 |

|

19,73 |

18,47 |

1,47 |

2,1 |

- |

|

D400 В1,5 |

1,97 |

16 |

5,99 |

|

7,21 |

9,39 |

23 |

|

17,31 |

17,01 |

2,4 |

1,8 |

|

|

D300 В2 |

2,19 |

14 |

5,89 |

|

8,08 |

8,22 |

20 |

|

19,13 |

20,00 |

2,4 |

2,4 |

|

|

D400 В2 |

2,56 |

14 |

5,90 |

5,94 |

7,54 |

|

20 |

|

11,60 |

16,05 |

1,5 |

- |

|

|

D400 В2,5 |

2,83 |

13 |

5,80 |

|

7,49 |

8,41 |

19 |

|

23,22 |

17,74 |

3,1 |

2,1 |

|

|

D500 В2,5 |

3,86 |

13 |

6,52 |

5,46 |

6,81 |

|

19 |

|

11,96 |

28,35 |

1,8 |

|

|

|

D500 В3,5 |

4,18 |

12 |

|

3,30 |

2,44 |

3,80 |

18 |

4,38 |

4,40 |

|

- |

- |

|

|

D600 В3,5 |

5,31 |

12 |

5,86 |

|

3,62 |

5,43 |

18 |

|

10,40 |

9,95 |

- |

1,8 |

|

|

D600 В5 |

7,32 |

12 |

|

2,49 |

2,10 |

3,63 |

18 |

2,47 |

3,16 |

|

- |

- |

|

Анализируя полученные данные и сопоставляя их с результатами проведенных ранее исследований, а также с данными зарубежных исследований и экспериментов, мы приходим к следующим общим выводам.

1. Результаты отдельных испытаний показали меньшие значения прочности при осевом растяжении образцов, выпиленных из ячеистобетонных блоков по сравнению с прочностью образцов из такого же бетона, но скрепленных кладочным раствором. Разрушение бетона при растяжении происходило по линии опоры захвата. Часть образцов разрушилась по плоскости, наклоненной к плоскости растяжения на угол 30 и более градусов.

2. При испытании на растяжение склеек из двух Т-образных образцов, выпиленных из бетонных кубиков, разрушение в большинстве случаев происходило по шейке Т-блока с выгибом в сторону массивной перекладины. Такой характер разрушения типичен для случаев сочетания растяжения и

изгиба.

3. Однако полученные результаты свидетельствуют, что растворы и клеи, обладающие достаточной адгезией к ячеистому бетону, обеспечивают временное сопротивление растяжению на уровне 180 кПа уже при классе бетона по прочности В1,5

Достигнутые при испытаниях значения адгезии растворных и клеевых

кладочных швов

Таблица 8.6

|

№ |

вид бетона |

осевое растяжение Rut, кПа |

сре |

з, кПа |

|

|

«B» |

«D» |

«B» |

«D» |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

D300 В1,5 |

174 |

- |

361 |

338 |

|

2 |

D400 В1,5 |

142 |

185 |

341 |

335 |

|

3 |

D300 В2 |

177 |

180 |

419 |

438 |

|

4 |

D400 В2 |

193 |

- |

297 |

411 |

|

5 |

D400 В2,5 |

212 |

238 |

657 |

502 |

|

6 |

D500 В2,5 |

263 |

- |

462 |

1095 |

4. Результаты работы свидетельствуют, что прочность при растяжении и срезе клеевых швов, сформированных пенополиуретановым клеем, предназначенным для каменной кладки, стабильно высокая и превышает требуемые 180 кПа при классе по прочности В1,5 даже при возникающих при принятой методике изгибных напряжениях в растягиваемом образце.

9. ЗАКЛЮЧЕНИЕ. Выводы и рекомендации

Анализ результатов экспериментальных исследований кладки стен из ячеистобетонных блоков на осевое растяжение по неперевязанному шву (нормальное сцепление) и срез (касательное сцепление) по неперевязанному шву позволяет сделать следующие выводы.

1. Временное сопротивление осевому растяжению (нормальное сцепление) кладки из ячеистобетонных блоков на указанных выше растворных смесях и клеях изменялось в интервале от 0,1 до 0,29 МПа.

При этом для кладки из ячеистобетонных блоков на клее (тип «D») получены максимальные (по сравнению с растворными клеевыми смесями) значения величины нормального сцепления 0,18 – 0,29 МПа, что согласно требованиям СП 14.13330.2011 «Строительство в сейсмических районах» соответствует I-й категории кладки при строительстве зданий в сейсмоопасных регионах РФ.

2. Временное сопротивление срезу (касательное сцепление) кладки из ячеистобетонных блоков на указанных выше растворных клеевых смесях (тип «А», «В», «С») и клее (тип «D») изменялось в интервале от 0,15 до 1,1 МПа.

3. Кладка из ячеистобетонных блоков по ГОСТ 31360 с классом по прочности В1,5 и выше на растворах и клеях для тонкошовной кладки изделий из ячеистого бетона, обладающих адгезией к ячеистому бетону 0,3 МПа и выше, может применяться в перегородках, ненесущих и несущих стенах при строительстве в районах с сейсмичностью 7, 8 и 9 баллов при соблюдении требований п.6.14.4в СП 14.13330.2011.

4. Результаты настоящих исследований могут использоваться при возведении стеновых конструкций при обеспечении требуемой нормами прочности и надежности конструкций из этих материалов, возводимых в сейсмоопасных регионах РФ.

5. Расчетные сопротивления тонкошовной кладки из ячеистобетонных блоков изготовленных по ГОСТ 31360 и смонтированных на исследованных в настоящем отчете растворных клеевых смесях и клее при осевом растяжении и срезе по неперевязанному шву могут приниматься согласно полученным из эксперимента данным (вместо значений, приведенных в табл.11 СП 15.13330.2012). СП 15.13330.2012 допускает применение новых материалов (ячеистобетонных блоков разной прочности и плотности, и клеевых составов) после проведения соответствующих экспериментальных исследований.

Список литературы

1. ГОСТ 31360–2007 Изделия стеновые неармированные из ячеистых бетонов автоклавного твердения. Технические условия

2. С.Л. Галкин и др. Применение ячеистобетонных изделий. Теория и практика. Стринко. Минск. 2006. – 448 с.

3. СНиП II-22–81 Каменные и армокаменные конструкции

4. Рекомендации по применению стеновых мелких блоков из ячеистых бетонов. ЦНИИСК им. В.А. Кучеренко. М. 1987.

5. СТО 501-52-01–2007 Применение ячеистых бетонов в несущих и ограждающих конструкциях жилых и общественных зданий в Российской Федерации. Часть 1. Ассоциация строителей России. М. 2008.

6. Гринфельд Г.И., Харченко А.П. Сравнительные испытания фрагментов кладки из автоклавного газобетона с различным исполнением кладочного шва // Жилищное строительство. 2013. № 11. С. 30-34.

7. СП 15.13330.2012 Каменные и армокаменные конструкции.

8. СП 14.13330.2011 Строительство в сейсмических районах.

9. EN 1996-1-1: 2005 Eurocode 6. Design of masonry structures. Part 1-1. General (Еврокод 6. Проектирование каменных конструкций. Часть 1-1. Общие положения)

10. ГОСТ 24992-81 Конструкции каменные. Метод определения прочности сцепления в каменной кладке

11. EN 1052-3:2002 Методы испытаний каменной кладки. Часть 3. Определение начальной прочности каменной кладки при сдвиге

12. ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

13. EN 998-2:2010 Растворы строительные для каменной кладки. Технические условия

14. Деркач В.Н. Прочность нормального сцепления цементных растворов в каменной кладке // Инженерно-строительный журнал. 2012. №7. С. 6-13.

15. Деркач В.Н. Прочность касательного сцепления цементных растворов в каменной кладке // Инженерно-строительный журнал. 2012. №3. С. 19-28.

16. Грановский А.В., Джамуев Б.К. Испытания стеновых конструкций из ячеистобетонных блоков на сейсмические воздействия / Современное производство автоклавного газобетона: сборник докладов науч.-практ.

конференции. СПб, 16–18 ноября 2011 г. С. 104–108.

17. А.С. Горшков, Г.И. Гринфельд, В.Е. Мишин, Е.С. Никифоров, Н.И. Ватин. Повышение теплотехнической однородности стен из ячеисто-бетонных изделий за счет использования в кладке полиуретанового клея // Строительные материалы. 2014. №5. С. 57-64.

18. Научно-технический отчет «Исследование физико-механических свойств материала Baumit Artoplast, предназначенного для тонкослойного оштукатуривания наружных стен на основе блоков из автоклавного газобетона». ГОУ ВПО Уфимский ГНТУ. Кафедра строительных конструкций. В.В. Бабков, О.А. Резвов, Э.А. Гафурова. Уфа. 2012. – 19 с.

19. ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия

20. EN 1015-9:1999 Растворы строительные для каменной кладки. Методы испытаний. Часть 9. Определение времени пригодности к

использованию и времени корректировки свежего строительного раствора.

21. ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам.

22. ГОСТ 24452-80 Бетоны. Методы определения призменной прочности.

23. Научно-технический отчет по теме: «Проведение исследований конструкций из ячеистобетонных блоков Ytong производства ЗАО «КселлаАэроблок-Центр» на клею марки Ytong для сейсмостойких стен зданий». Смирнов В.А., Грановский А.В, Джамуев Б.К. М. 2009. 90 с.

24. Научно-технический отчет по теме: «Проведение исследований конструкций из ячеистобетонных блоков производства ЗАО «Аэробел» на клею для сейсмостойких стен зданий». Смирнов В.А., Грановский А.В, Джамуев Б.К. М. 2011. 72 с.

25. ГОСТ 7855-77 Машины разрывные и универсальные для статических испытаний металлов и конструкционных пластмасс. Типы. Основные параметры. Общие технические требования.