Учебное пособие. Отделка кладки из автоклавного газобетона

Учебное пособие. Отделка кладки из автоклавного газобетона

Министерство образования и науки Российской Федерации

![]()

САНКТ–ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

![]()

Приоритетный национальный проект «Образование» Национальный исследовательский университет

Г. И. ГРИНФЕЛЬД

ИНЖЕНЕРНЫЕ РЕШЕНИЯ ОБЕСПЕЧЕНИЯ

ЭНЕРГОЭФФЕКТИВНОСТИ ЗДАНИЙ

ОТДЕЛКА КЛАДКИ ИЗ АВТОКЛАВНОГО ГАЗОБЕТОНА

Учебное пособие

Санкт-Петербург

Издательство Политехнического университета

2011

1

УДК 693.2

ББК 32.816я73

Т 41

Р е ц е н з е н т – доктор технических наук, профессор

Санкт-Петербургсокого государственного политехнического университета В. З. Величкин

Гринфельд Г. И. Инженерные решения обеспечения энергоэффективности зданий. Отделка кладки из автоклавного газобетона : учеб. пособие / Г.И. Гринфельд. – СПб.: Изд-во Политехн. ун-та, 2011. – 130 с.

Систематизирована информация по отделке кладки из автоклавного газобетона. Рекомендации по отделке даны с учетом требований действующих нормативных документов.

При разработке Пособия учтена особенность отечественного подхода к нормативным требованиям и запретам — ограничения, цель и причины которых не ясны исполнителям, игнорируются. Поэтому все рекомендации предварены объяснением явлений, лежащих их в основе.

Предназначено для студентов вузов, обучающихся по магистерской программе

«Энергосбережение и энергоэффективность» направления подготовки магистров «Строительство». Оно может быть также использовано в системах повышения квалификации, в учреждениях дополнительного профессионального образования.

Работа выполнена в рамках реализации программы развития национального исследовательского университета «Модернизация и развитие политехнического

университета как университета нового типа, интегрирующего мультидисциплинарные научные исследования и надотраслевые технологии мирового уровня с целью повышения конкурентоспособности национальной экономики».

Печатается по решению редакционно-издательского совета

Санкт-Петербургского государственного политехнического университета.

© Гринфельд Г. И. , 2011

© Санкт- Петербургский государственный политехнический университет, 2011

3

ОГЛАВЛЕНИЕ

Введение……………………………………………………......... 5

1. Виды отделки....…………………………………………..…….. 8

1.1. Виды отделки газобетонных стен. Обзор…………………. 8

1.2. Отделка газобетонных стен. Общие рекомендации…….... 9 2. Эксплуатация неотделанной кладки………………………… 12

2.1. Нормативные требования к назначению отделки………… 13

2.2. Физические основы эксплуатации неотделанной

кладки…………………………………………………………….. 16

3. Цель наружной отделки. Требования к наружной отделке ………..………………………………………………..... 20

3.1. Нормативные требования к характеристикам отделки.….. 21

3.2. Физические основы предъявляемых к отделке

требований...................................................................................... 23

3.3. Влага в газобетоне…………………………………..……… 24

4. Облицовка на относе………………………………..……….… 26

4.1. Нормативные требования к облицовкам на относе........… 27

4.2. Физические основы работы облицовочных слоев………... 28

4.3. Рекомендации к устройству облицовок…………………… 30

4.3.1. Навесные облицовки по обрешетке…………..……… 30

4.3.2. Облицовка с непосредственным креплением

к стене………………………………………………………… 34

4.3.3. Облицовочная кладка…….…………………………… 34

5. Отделочные покрытия, адгезионно связанные с кладкой.. 40

5.1. Нормативные требования к отделочным покрытиям…….. 40

5.2. Физические основы эксплуатации отделочных слоев……. 41

5.3. Рекомендации по выбору отделочных покрытий..……….. 44

5.3.1. Гидрофобизация………………………………………... 45

5.3.2. Составы покрытий из литературы 1970–80-х гг...…... 45

5.3.3. Простая штукатурка………………………………..….. 48

5.3.4. Подготовка поверхности………………………………. 50

5.3.5. Армирование отделочных слоев……………………… 51

5.4. Типичные ошибки при отделочных работах……..………. 53 6. Облицовки, адгезионно связанные с кладкой……………… 54

6.1. Нормативные требования к связанным облицовкам..……. 54

6.2. Физические основы назначения характеристик ….……..... 54 6.3. Рекомендации по устройству связанных облицовок……... 55

4

7. Наружное утепление…………………………………………… 57

7.1. Нормативные требования к системам наружного утепления по кладке из газобетонныхблоков………………… 58

7.2. Физические основы начального периода эксплуатации систем наружного утепления……….……………………..……. 58

7.3. Рекомендации по назначению и монтажу СНУ…………... 64

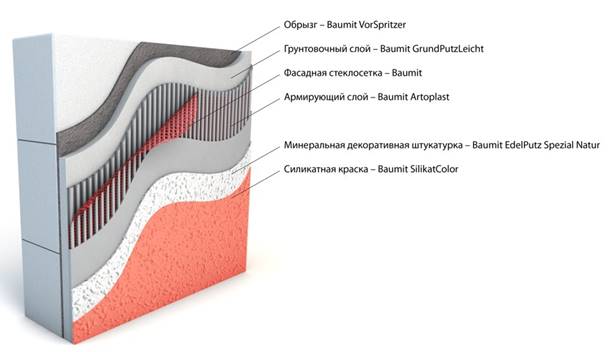

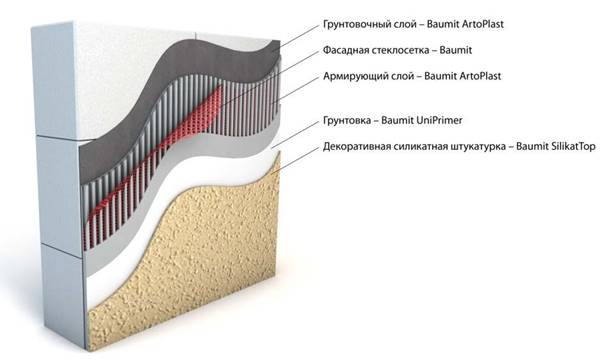

7.3.1. Системы скрепленной теплоизоляции с тонким штукатурным слоем…………………………………………... 64

7.3.2. Системы с вентилируемым воздушным зазором……. 68

7.3.3. Трехслойные системы «несущая стена — теплоизо-

лятор — облицовочная кладка»…………………… 68

8. Внутренняя отделка……………………………………………. 71

8.1. Нормативные требования к внутренней отделке..…..……. 71

8.2. Функции внутренней отделки……………..……………….. 72

8.2.1. Пароизоляция……………………..……………………. 72

8.2.2. Воздухопроницаемость………………..………………. 76

8.3. Рекомендации по внутренней отделке ….……….…..……. 77

8.3.1. Защита от переувлажнения………………….………… 77

8.3.2.Контроль воздухопроницаемости……..………………. 77

8.3.3.Общие рекомендации…………………………………... 78

9. Сезонные и неотапливаемые здания……………………….... 79

10. Отделка кладки из автоклавного газобетона. Общие требования и рекомендации………..…………………………. 80

11. Номенклатура и технические характеристики материа- лов для отделки автоклавного газобетона (по данным

производителей)……………………………………... 89

11.1. Материалы Кнауф для отделки газобетонных блоков….. 90

11.2. Ceresit. Защитно-декоративные покрытия стен из газо- бетона, опыт разработки, испытаний и внедрения………. 92

11.3. Системы материалов Baumit Effecto для оштукатуривания газобетона………………………….…...…… 105 11.4. Теплоизоляционные смеси торговой марки Umka®.

Общее описание……………………………………………...….. 111

11.5. Сухие строительные смеси VERMIX на основе вспу- ченного вермикулита для кладки и штукатурки газобетонных

блоков………………..…………………………... 119

11.5.1. Вспученный вермикулит в составе сухих строительных смесей длягазобетона…………………………... 119 11.5.2. Смеси марки VERMIX. Техническое описание……….. 122 Библиографический список………………………………….. 128

5

ВВЕДЕНИЕ

Автоклавный газобетон в нашем климате применяется более 70 лет. Применяется в основном для наружных стен зданий. Первые газобетонные заводы, технологически и коммерчески успешно реализовавшие идею производства автоклавного газобетона, в котором молотый кварцевый песок становится не инертным заполнителем, а активным источником кремния для синтеза силикатов, были построены в межвоенной Европе сначала в Швеции, затем в большинстве регионов северной Европы. Часть построенных в те годы зданий из газобетонных блоков эксплуатируются до сих пор.

Наиболее ярко долговечность и стойкость газобетона во влажном балтийском климате видна на примере группы зданий, успешно переживших вторую Мировую войну и теперь стоящих в центре современной Риги.

Здания построены из автоклавного газобетона с тем же химическим составом, что выпускаемые сегодня блоки, но с большей плотностью. За прошедшие десятилетия признаки разрушения бетона в конструкциях не появились (рис. 1).

Рис. 1. Здание из автоклавного газобетона без наружной отделки. 1939 г.п.,

г. Рига, ул. Эльвирас, 15

В нашем городе промышленное производство автоклавного газобетона началось в 1959 году, с запуском газобетонного завода в составе ДСК-3 Главленинградстроя (ул. Автовская, 31) [1]. Продукция этого комбината оказала значительное влияние на облик современного СанктПетербурга. В 1960-е из газобетона возводились наружные и внутренние стены жилых зданий из крупных полупанелей (застройка исторически сложившихся районов Автово и Дачного) — плотность бетона наружных стен около 600 кг/м³, плотность бетона внутренних стен 1000 кг/м³ (рис. 2).

К 1970-му году из газобетона было построено

более 3 млн. м² жилых домов. В 70–80-е годы ХХ века из газобетона строились

жилые дома серии ЛГ-600, т.н. «корабли» (рис. 3) и наружные стены серии 137 ГБ.

Усовершенствованная серия ЛГ 600.11 продолжает выпускаться и в настоящее время.

Всего к началу 2000-х годов в Санкт-Петербурге эксплуатировалось более 15 млн.

м² панельных зданий с однослойными газобетонными стенами.

Рис. 2. Здание из автоклавного газобеона, 1960-е. Санкт-Петербург, ул. Краснопутиловская, 45

Рис. 3. Здание серии ЛГ-600. Наружные стены из автоклавного газобетона.

1970-е, Санкт-Петербург, ул. Ушинского, 5

Со второй половины 1990-х годов, одновременно с развитием монолитного домостроения, активно стали применяться в городском строительстве мелкие газобетонные блоки. За первое десятилетие нового века в Санкт-Петербурге построено почти 15 млн. м² жилых зданий с монолитным каркасом и газобетонными стенами (с облицовкой кирпичом или штукатуркой) из общего объема 25 млн. м² жилья за этот период. Общее количество жилых домов с газобетонными стенами составляет около 30 млн. м² из 115 млн. м² общей площади жилого фонда Санкт-Петербурга. Т.е. каждый четвертый петербуржец живет за газобетонными стенами.

Схожая ситуация в загородном домостроении Ленинградской области, где больше половины вводимого жилья выполняется кладкой из газобетонных блоков.

1. ВИДЫ ОТДЕЛКИ

Несмотря на широту применения газобетона, его отделка продолжает вызывать вопросы у застройщиков, порождает мифы, становится источником ошибок. Основные ошибки связаны с желанием укрыть материал от воздействия осадков, игнорирование начальной влажности газобетона и потакание мифу о безусловной пользе доутепления.

Поэтому, прежде чем разбирать подробности различных видов отделки и излагать нормативные требования к ним, дадим общий обзор и основные рекомендации.

1.1. ВИДЫ ОТДЕЛКИ ГАЗОБЕТОННЫХ СТЕН. ОБЗОР

1. Эксплуатация неотделанной кладки, кладки, обработанной гидрофобизатором

Универсально применимый вид отделки для зданий любого назначения всех степеней долговечности. Пригоден для кладки из блоков без сколов или со снятыми фасками на белом клеевом растворе, для аккуратно выполненной кладки на растворах и клеях всех видов.

2. Адгезионно связанные («мокрые») отделочные покрытия

2.1. Окраска, покрытие фактурными красками

Применима для кладки из блоков без сколов или со снятыми фасками, для кладки с затертыми сколами и шлифованной поверхностью. Требования — достаточная паропроницаемость.

2.2. Штукатурка с последующим декорированием (окраска, офактуривание).

Универсальный вид отделки. Требования: невысокие прочность и модуль упругости, для стен отапливаемых зданий — достаточная паропроницаемость. Пожелания: ограниченное водопоглощение, определенные адгезия и морозостойкость контактной зоны.

2.3. Облицовка керамической плиткой или каменными плитами, облицовка кирпичом без зазора.

Вид отделки, применение которого для отапливаемых зданий имеет ряд ограничений: по сопротивлению паропроницанию, по адгезии, по суммарной площади наклеиваемых элементов. Для зданий сезонной эксплуатации и для внутренней отделки применим без ограничений.

2.4. Оклейка или обмазка гидроизоляционными материалами с низкой паропроницаемостью.

Для отапливаемых зданий ограниченно применима в зоне цоколя, в области выхода козырьков и выступающих поясов из плоскости фасада.

Для зданий сезонной эксплуатации применима без ограничений.

3. Облицовка на относе

3.1. Навесные («экранные») отделки.

Наиболее щадящий кладку вид отделки. Закрывает кладку от осадков и солнца, не препятствует выходу влаги из толщи кладки.

3.2. Облицовочная кладка.

При условии оставления воздушного зазора и выполнении мероприятий по отводу конденсата универсально применима.

4. Системы наружного утепления

Обоснованность применения утеплителей поверх газобетонной кладки должна проверяться экономическим расчетом. В случае выбора наружного утепления необходимо соблюдение рекомендаций, приведенных в разделе «Наружное утепление» данного учебного пособия.

1.2. ОТДЕЛКА ГАЗОБЕТОННЫХ СТЕН. ОБЩИЕ РЕКОМЕНДАЦИИ

Выбор вида отделки

Основная функция наружной отделки — декоративная. Если внешний вид неотделанной кладки не вызывает нареканий, достаточно защитить от влаги места потенциального замокания: подоконные зоны, цоколь, карнизы. Можно дополнительно обработать поверхность гидрофобизатором.

Также возможны простая окраска кладки, перетирка поверхности с покраской, нанесение фактурных красок. Более затратные виды отделки — штукатурка, навесные облицовки, облицовочная кладка. Используя штукатурку и облицовки можно дополнительно повысить долговечность и улучшить влажностное состояние поверхностных слоев кладки, снизить ее воздухопроницаемость.

Рекомендации по защите кладки от влаги

При консервации недостроя или при эксплуатации неотделанной кладки необходимо обеспечить отвод воды со всех невертикальных поверхностей и всех мест, где может застояться вода. Это зоны под оконными проемами, область примыкания к отмостке или козырькам. В таких местах необходим водоотлив и экраны, отделяющие газобетон от лежащего снега или отбиваемых отмосткой брызг. Капиллярный подсос в газобетоне мал и обычные дожди редко увлажняют кладку глубже, чем на 20–30 мм. Поэтому дополнительной защиты плоскости стен не требуется.

Рекомендации по выбору штукатурных составов

Наружная штукатурка по газобетону должна иметь высокую паропроницаемость и сравнительно низкую прочность. Такими свойствами обладает большинство специально предназначенных для газобетона штукатурок. Поэтому основная рекомендация — использовать предназначенные для газобетона сухие штукатурные смеси заводской готовности.

Хорошо показывают себя также обычные поризованные растворы с плотностью до 1300–1500 кг/куб.м, удовлетворительно — известковопесчаная смесь (гарцовка) с добавлением небольшого количества (3–5% по массе) цемента. Перед ее нанесением поверхность кладки необходимо обильно увлажнить.

Вместо выравнивающей штукатурки возможно нанесение на кладку фактурных декоративных тонких штукатурок (называемых «шубками», «короедами», «шагренью» и т.п.). Перед их нанесением поверхность кладки выравнивается теркой, а сколы заполняются ремонтным раствором для газобетона или газобетонной крошкой, затворенной кладочным клеем.

Рекомендации по облицовке кирпичом

Больше всего вопросов касаются зазора между газобетоном и облицовкой в полкирпича.

Если постройка предназначена для сезонной эксплуатации (дача, турбаза), то наличие или отсутствие зазора не влияет на эксплуатационные характеристики газобетона.

Если же строение предназначено для круглогодичной эксплуатации, то воздушная прослойка между слоями становится полезной. Желательно также, чтобы эта прослойка соединялась с наружным воздухом специально оставленными продухами, т. е. была вентилируемой.

Если зазор между газобетоном и кирпичом отсутствует, то средняя за отопительный период влажность газобетонной кладки будет несколько выше, а следовательно сопротивление такой стены теплопередаче будет несколько ниже, чем в случае с наличием вентилируемой прослойки.

Рекомендации по доутеплению

1. Кладка из блоков с термическим сопротивлением более 2 м²×°С/Вт (кладка из блоков марки по средней плотности D500 и менее толщиной 300 мм и более) может быть самодостаточна с точки зрения тепловой защиты, целесообразность дополнительного утепления такой кладки должна быть подтверждена.

2. Поверх газобетона можно использовать минераловатные утеплители любой толщины.

3. Толщина полимерных утеплителей с низкой паропроницаемостью (пенополистирол, пенополиуретан) должна обеспечивать не менее половины общего термического сопротивления (см. 7.3.1) — в противном случае возможно увлажнение кладки под утеплителем. Интенсивность увлажнения необходимо проверять расчетом по п. 9.1 СНиП 23-02-2003 «Тепловая защита зданий».

2. ЭКСПЛУАТАЦИЯ НЕОТДЕЛАННОЙ КЛАДКИ

В ряде случаев эксплуатация неотделанной кладки оправдана. В первую очередь это касается ситуаций, когда к внешнему виду конструкций не предъявляется специальных требований, а сама кладка выполнена достаточно аккуратно. Опыт эксплуатации неотделанного газобетона в разных климатических условиях достаточно богат. С 1930-х годов (рис. 1) и вплоть до наших дней газобетон успешно эксплуатируется без отделочных покрытий (рис. 4).

Рис. 4. Завод по производству автоклавного газобетона со стенами из неотделанной кладки, 2002 г.п., Эстония, волость Сымеру

Конструкции из ячеистобетонных блоков и панелей без наружной отделки возводились и эксплуатировались в нашей стране массово. В нормативных документах, созданных в СССР, а затем в России, необходимость отделки кладки не оговаривается. Все требования к отделочным покрытиям, изложенные в нормативной и методической литературе, сформулированы для панелей и преследуют в качестве основной цели защиту от коррозии арматурного каркаса.

Наружная отделка может быть полезна. Она всегда выполняет декоративную и иногда — защитную функции. Правильно выполненная отделка улучшает влажностный режим конструкций и повышает их сопротивление воздухопроницанию.

Наружная отделка, выполненная с нарушением требований к отделке ячеистобетонной кладки, может способствовать разрушению стены. Поэтому к назначению отделки и выбору ее вида нужно подходить взвешенно.

2.1. НОРМАТИВНЫЕ ТРЕБОВАНИЯ К НАЗНАЧЕНИЮ ОТДЕЛКИ

В настоящее время действует ряд документов, требования которых распространяются на кладку из газобетонных блоков. Вот что содержится в них применительно к отделке кладки из ячеистого бетона.

1. СНиП по проектированию кладки из кирпича, камней и блоков единственным критерием долговечности оставляет морозостойкость кладочных материалов и отделку вообще не оговаривает:

СНиП II-22-81* Каменные и армокаменные конструкции [6]

[Изложение без цитирования по п. 2.3 и табл. 1*] При предполагаемом сроке службы конструкций не менее 100 лет проектные марки по морозостойкости каменных материалов для наружной части стен (на толщину 12 см), должны быть не менее F25 (для зданий с нормальным режимом эксплуатации) и не менее F35 (для зданий с влажным режимом эксплуатации, для Северной строительно-климатической зоны).

2. Рекомендации [7] вторят СНиПу:

Рекомендации по применению стеновых мелких блоков из ячеистых бетонов / ЦНИИСК им. В.А. Кучеренко. - М., 1992.

2.18. Отделка стен из мелких ячеистобетонных блоков в построечных условиях выполняется водоэмульсионными красками и эмалями на органических растворителях.

2.19. При отсутствии сколов и обеспечении марки блоков по морозостойкости F25, а для районов Севера не менее F35, допускается вести наружную кладку стен без наружной отделки под расшивку швов.

3. Документ, созданный в 2007 году на основе и с целью упорядочивания положений всех (более 40) документов, регламентировавших производство и применение ячеистых бетонов к 1989 году [8]:

СТО 501-52-01-2007 «Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации»

8.1. Защитно-декоративная отделка ячеистобетонной кладки производится:

- при соответствующем цвето-фактурном решении проектировщи-

ка;

- при кладке без расшивки швов;

- для увеличения морозостойкости ячеистого бетона блоков.

4. Наиболее ёмкий комментарий к советским наработкам и требованиям [9]:

Малоэтажные дома из ячеистых бетонов. Рекомендации по проектированию, строительству и эксплуатации /В.В. Коровкевич, В.А. Пинскер и др., ЛенЗНИИЭП, Ленинград, 1989 г.

«Перспективным является метод ведения кладки из мелких ячеистобетонных блоков на клею. Основное преимущество кладки на клею – значительное сокращение расхода связующего материала, а кроме того, такая кладка выглядит эстететичнее и не требует отделочных работ.

Следует сказать, что по существующим нормативным требованиям, если завод-поставщик гарантирует марку ячеистобетонных блоков по морозостойкости 25 (для районов Севера – 35), кладку допускается вести под расшивку швов без наружной отделки. Кончено, при этом должны использоваться блоки без околов и трещин.»

5. Первый современный документ, в основе которого лежит стандарт на автоклавные ячеистые бетоны и кладка на клею [10]:

Руководство по наружной отделке стен из ячеистобетонных блоков автоклавного твердения / Ассоциация НААГ. – Белгород, 2010.

1.2.Наружные стены, выполненные из ячеистобетонных блоков, соответствующих требованиям ГОСТ 31360, с расшивкой растворных швов или с тонкослойным клеевым швом, допускается эксплуатировать без наружной отделки.

1.3.Наружная отделка ячеистобетонной кладки назначается:

- для придания поверхности кладки декоративных (цветовых, фактурных) свойств;

- для повышения сопротивления воздухопроницанию кладки, выполненной без расшивки швов или без заполнения вертикальных швов при кладке стен из блоков с пазом и гребнем;

- для повышения долговечности кладки.

6. Сходные соображения, ставящие необходимость отделки в зависимость от назначения конструкций и условий эксплуатации присутствуют в немецких нормативах [11]:

DIN 4108-3 Теплозащита и энергосбережение в строительстве. Часть 3. Защита от влаги.

[Изложение без цитирования] Для зданий, к которым применимы требования к сбережению энергии, в зависимости от ливневой нагрузки могут предъявляться требования к наружной отделке. При малой ливневой нагрузке (группа I) и толщине стены от 310 мм и при средней ливневой нагрузке (группа II) и толщине стены от 375 мм (толщина с учетом внутренней штукатурки) требования к наружной отделке не предъявляются.

Нормативные требования. Резюме

Запретов на эксплуатацию кладки без отделки нет. Назначение отделки, как и в случае с кирпичной кладкой или с деревянными конструкциями, должно производиться с конкретной целью (обеспечение определенного внешнего вида, повышение конкретных характеристик кладки, выполнение специальных требований в зависимости от режимов эксплуатации).

2.2. ФИЗИЧЕСКИЕ ОСНОВЫ ЭКСПЛУАТАЦИИ НЕОТДЕЛАННОЙ КЛАДКИ

Ячеистый бетон — капиллярно-пористый минеральный материал, содержащий, помимо капиллярных, значительное количество сферических пор. Его поведение в конструкциях обуславливается теми же законами, что и поведение других каменных и бетонных материалов. Механизмы его старения под действием факторов внешней среды сходны с механизмами старения других минералов: физические процессы подобны процессам, происходящим при эксплуатации каменных изделий (природных и искусственных, обжиговых и гидратационных); химические — подобны процессам, происходящим в бетонах — содержащих силикаты кальция цементных и силикатных бетонах.

Основные факторы, обуславливающие «старение» бетона Физические:

- колебания температуры материала (под действием солнечного излучения, перепадов температуры воздуха);

- колебания влажности (от увлажнения осадками/высушивания ветром и солнцем);

- замораживание и оттаивание (замерзание жидкой влаги в порах материала).

Химические:

- карбонизация.

Эти факторы применительно к ячеистому бетону исследованы и подробно рассмотрены в отечественной [2, 3] и зарубежной [4] литературе, получили количественную оценку и могут быть учтены при проектировании и эксплуатации конструкций.

Желание в кратчайшие сроки закрыть газобетонную кладку от прямого контакта с атмосферой возникает, как правило, на основе бытовых представлений о характере его увлажнения.

Водопоглощение газобетона обусловлено его высокой пористостью.

Полное водопоглощение составляет 60–80% по массе для плотностей 400– 600 кг/м3 и до 100% для марки D300. При смачивании подсохшей кладки после перерыва в кладочных работах или при увлажнении поверхности перед началом штукатурных работ, впитывание воды поверхностными слоями бетона происходит быстро и эффектно, сопровождаясь шипением и пузырением водяной пленки.

Наглядность поглощения воды сухим бетоном, неравномерное потемнение кладки под действием осадков, кажущееся размягчение водонасыщенных поверхностных слоев — все эти легкие к наблюдению эффекты являются причиной распространенного заблуждения о безусловной необходимости защитных слоев на наружной поверхности ячеистобетонных конструкций.

Однако влажностное состояние кладки можно описать не красочными эффектами, а измеримыми величинами.

Так, влияние осадков на влажность наружных слоев стены может нормироваться. Для учета увлажнения стен косыми дождями введено понятие ливневой нагрузки (DIN 4108-3). Стойкость к ливневым нагрузкам определяется через капиллярное водопоглощение, измеряемое в г/м2×с0,5 [кг/м2×ч0,5 ] и характеризующее скорость поглощения безнапорной воды (методика приведена в ГОСТ 31356 [12]).

В отечественных нормативах этот параметр, учитывающий действие дождевания на увлажняемый материал, не применяется. Однако у нас есть богатая история исследования влияния атмосферных осадков на конструкции зданий. Постановка задачи такого исследования применительно к ячеистым бетонам подробно описана в монографии [3], а результаты натурных экспериментов приведены в классическом труде по эксплуатационной стойкости ячеистобетонных конструкций [2]: Силаенков Е.С. «Долговечность изделий из ячеистых бетонов».

Многочисленные и длительные исследования показывают, даже при затяжных дождях заметное увеличение влажности происходит только в поверхностных слоях бетона (20–30 мм). Наши собственные обследования подтверждают — после периода затяжных дождей глубина увлажненной зоны неотделанных кладок из газобетона марки D400 не превышает 30 мм

(рис. 5, 6).

а)

Расстояние от наружной поверхности, см

б)

б)

1 — слой активного колебания влажности; 2 — распределение влаги по толщине

стены

Расстояние

от наружной поверхности, см в)

Расстояние

от наружной поверхности, см в)

Расстояние от наружной поверхности, см

Рис.5. Влияние дождей и штукатурки на влажность газобетона (стена из D400 через 4–6 месяцев после кладки): а — неоштукатуренная кладка, влияние косых дождей; б — неоштукатуренная кладка, укрытая от осадков (под балконной плитой);

в — кладка, оштукатуренная с наружной стороны

Характер

распределения влажности и степень карбонизации бетона по сечению стены после

2-3 лет эксплуатации: 1 – влажность бетона; 2 – степень карбонизации бетона; 3

– граница поверхностного слоя бетона с влажностью, при которой процесс коррозии

арматуры приостанавливается; 4 – зона проникновения косых дождей

Характер

распределения влажности и степень карбонизации бетона по сечению стены после

2-3 лет эксплуатации: 1 – влажность бетона; 2 – степень карбонизации бетона; 3

– граница поверхностного слоя бетона с влажностью, при которой процесс коррозии

арматуры приостанавливается; 4 – зона проникновения косых дождей

Рис.6. Иллюстрация к книге «Долговечность ячеистых бетонов» Е.С. Силаенкова, 1986.

Физические основы. Резюме

Газобетонные конструкции без отделки имеют слой активного колебания температуры и влажности. Этот поверхностный слой толщиной 5–30 мм может рассматриваться как защитный по отношению к заглубленным слоям.

3. ЦЕЛЬ НАРУЖНОЙ ОТДЕЛКИ. ТРЕБОВАНИЯ К НАРУЖНОЙ ОТДЕЛКЕ

Несмотря на возможность и обоснованность использования ячеистобетонных конструкций без отделки, современные соображения эстетики оставляют для неотделанной кладки ограниченную область применения. Открытая кладка, которая еще 20 лет назад была эстетической нормой, сегодня, как правило, закрывается от наблюдения.

Поэтому основная функция отделки, особенно в малоэтажном строительстве, — декоративная. Именно пожелания к внешнему виду определяют выбор вида отделки и являются первичными. Технические характеристики отделки призваны, при заданном внешнем виде, обеспечить максимально благоприятный режим эксплуатации стены.

В книге Е.С. Силаенкова «Долговечность изделий из ячеистых бетонов» приведена таблица ([2], таблица 54, стр. 126), различающая требования к отделке ячеистобетонных конструкций в зависимости от вида изделий (табл. 3.1).

Таблица 3.1

Дифференциация технологических требований к отделке по видам изделий

|

Вид изделия |

Технологические требования по свойствам отделки |

||

|

Паропроницаемость |

Сцепление с бетоном |

Водонепроницаемость |

|

|

Мелкие неармированные стеновые блоки |

Паропроницаемость отделки должна обеспечивать отрицательный годовой баланс влаги в стене |

Специальных требований не предъявляется |

Специальных требований не предъявляется |

|

Крупные неармированные блоки |

То же |

Сцепление отделки с бетоном должно быть не менее предела прочности бетона при растяжении, но не менее 0,65 МПа |

То же |

Окончание табл. 3.1

|

Армированные |

То же |

То же |

Отделка должна препятствовать увеличению влажности бетона сверх 5% по объему в зоне расположения арматуры (при атмосферных осадках) |

3.1. НОРМАТИВНЫЕ ТРЕБОВАНИЯ К ХАРАКТЕРИСТИКАМ ОТДЕЛКИ

Отдельных требований к облицовкам на относе и к системам наружного утепления по газобетону не предъявляется. Четкие требования сформулированы только для покрытий, наносимых на газобетон «мокрым способом» и адгезионно связанных с ним. Косвенные требования ко всем видам отделки вытекают из СНиП 23-02 «Тепловая защита зданий» [17], разделы 8 «Воздухопроницаемость ограждающих конструкций и помещений» и 9 «Защита от переувлажнения ограждающих конструкций».

Подробный разбор различных видов отделки дан ниже, в соответствующих разделах. Здесь приведены только общие ограничения.

Итак, требования к адгезионно связанной с ячеистым бетоном наружной отделке, формализованные в виде физико-технических характеристик отделочных слоев, изложены в трех документах.

1. СН 277-80 Инструкция по изготовлению изделий из ячеистого бетона / Госстрой России. – М.: ГУП ЦПП, 2001 [13]. (табл. 8).

2. СТО 501-52-01 Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации. Часть 1. (табл. 8.1)

3. Руководство по наружной отделке стен из ячеистобетонных блоков автоклавного твердения / Ассоциация НААГ. – Белгород, 2010. (табл.

3).

Таблица 3.2

Требования к отделочным покрытиям наружных стен из ячеистобетонных блоков

|

№ |

Параметр |

Метод определения |

Нормируемые значения, единицы измерения |

|

1а |

Сопротивление паропроницанию (для отделочных покрытий на основе толстослойных штукатурок), Rvpe |

По диффузии насыщенного пара в среду ненасыщенного (ϕп =55%) в стационарных условиях (20±2ºС) согласно ГОСТ 25898-83 |

Rvpe ≤ 0,5м2·ч·Па/мг |

|

1б |

Сопротивление паропроницанию (для отделочных покрытий на основе тонкослойных штукатурок и отделочных покрытий без штукатурных слоев), Rvpe |

По диффузии насыщенного пара в среду ненасыщенного (ϕп =55%) в стационарных условиях (20±2ºС) согласно ГОСТ 25898-83 |

Rvpe ≤ 0,2м2·ч·Па/мг |

|

2 |

Водопоглощение при капиллярном подсосе |

По ГОСТ 31356-2007 |

w ≤ 0,5 кг/(м²·ч0,5). |

|

3 |

Адгезия к ячеистому бетону |

Адгезия к основанию по ГОСТ 31356-2007 |

Rсцо ≥ 0,15МПа |

|

4 |

Морозостойкость контактной зоны |

Определение морозостойкости контактной зоны согласно ГОСТ 31356-2007 |

F35 |

|

5 |

Устойчивость к разрыву по трещине в ячеистом бетоне |

Растяжение образца с отделкой при раскрывающейся трещине по ГОСТ 31383-2008 |

Целостность покрытия при раскрытии трещины под ним от 0 до 0,3 мм |

Требования всех трех документов сходны, в последнем из них [10] методы определения характеристик приведены со ссылкой на стандартные методы испытаний, поэтому процитирован только он (табл. 3.2).

Нормативные требования. Резюме

Все формализованные требования можно разделить на три группы: - сопротивление паропроницанию не больше допустимого; - защита от атмосферной капельной влаги не меньше требуемой; - долговечность этих качеств.

3.2. ФИЗИЧЕСКИЕ ОСНОВЫ ПРЕДЪЯВЛЯЕМЫХ К ОТДЕЛКЕ ТРЕБОВАНИЙ

Основная цель отделки — декоративная. Формализуемых в технические термины физических основ она не имеет, определяется окружающей средой и застройкой, модой, вкусом заказчика.

Основная техническая цель — не ухудшить отделкой условия эксплуатации конструкции, обеспечив воплощение художественного замысла декоратора. Цель достигается выполнением простых технических требований, различающихся в зависимости от типа отделки.

Начальная влажность кладки из ячеистого бетона всегда выше расчетной эксплуатационной. Послеавтоклавная влажность составляет от 25 до 40% от сухой массы бетона. Дополнительное увлажнение кладки может происходить в процессе строительства — влага привносится дождями и мокрыми строительными процессами. Отделочные покрытия не должны препятствовать удалению влаги из конструкций.

Дополнительная техническая цель — улучшить отделкой условия эксплуатации конструкции.

Уже высохшая кладка может вторично увлажняться: косые дожди, брызги в зоне отмостки при неорганизованном водостоке, талый снег и дождь на окрытии козырьков. Предотвратить это вторичное увлажнение может правильно выполненная отделка.

Эта цель также достигается выполнением простых технических требований, зависящих от типа отделки и назначения конструкции.

Конкретные мероприятия, обеспечивающие достижение поставленных целей, рассмотрены в соответствующих разделах.

Физические основы. Резюме

Свежая газобетонная кладка имеет высокую влажность. Отделка не должна препятствовать высыханию кладки. Отделка по возможности должна предотвращать вторичное увлажнение кладки.

Все виды отделки можно разделить на три группы:

- облицовки на относе (листовые и погонажные материалы, закрепляемые к основе механически через направляющие или непосредственно, облицовочная кладка с зазором);

- сплошные связанные с кладкой слои (штукатурки, шпаклевки, краски, пропитки);

- связанные облицовки (приклеиваемые изделия из керамики и камня, плитка, приклеиваемая и наплавляемая гидроизоляция).

Каждый из этих типов отделки может устраиваться не непосредственно по кладке, а по слою утеплителя.

Для каждой из групп предлагаются свои специфические требования и ограничения по областям применения.

3.3. ВЛАГА В ГАЗОБЕТОНЕ

Автоклавный газобетон проходит длительную выдержку в среде насыщенного пара при высоком давлении (10–12 атм). Из автоклава блоки выходят с высоким содержанием влаги, которое составляет около 150 кг/м³ (15% по объему), это соответствует весовой влажности 25% для марки D600, около 35% для марки D400 и почти 50% для марки D300. После непродолжительного охлаждения блоки на большинстве современных заводах устанавливаются на поддоны и упаковываются в термоусадочную пленку (для предотвращения дальнейшего увлажнения атмосферными осадками при хранении на открытых и приобъектных складах), поэтому до момента распаковки поддона и начала строительных работ влажность бетона практически не меняется.

С началом кладочных работ влага может дополнительно привносится в блоки из раствора или с осадками. Одновременно после начала строительства влага начинает активно уходить из толщи газобетона — обдув способствует интенсивному испарению, капиллярный перенос и диффузия обеспечивают вынос влаги из толщи бетона в поверхностные слои. Скорость удаления из кладки начальной влаги зависит от многих факторов:

- плотность бетона (меньшая плотность = бóльшая паропроницаемость = быстрое высыхание);

- толщина конструкции (из тонких перегородок влага уходит быст-

рее);

- время года, климат региона строительства, положение конструкции относительно ветра и солнца;

- вид отделки (сопротивление отделочного покрытия влагообмену).

Постепенно в конструкции устанавливается равновесный с окружающей

средой уровень влажности. Равновесная влажность зависит от сорбционных

характеристик материала — определенному уровню влажности воздуха соответствует

определенное влагосодержание материала. Обобщенная изо-

Постепенно в конструкции устанавливается равновесный с окружающей

средой уровень влажности. Равновесная влажность зависит от сорбционных

характеристик материала — определенному уровню влажности воздуха соответствует

определенное влагосодержание материала. Обобщенная изо-

Относительная влажность воздуха, % терма сорбции газобетона приведена на рис. 7. Рис. 7. Обобщенная изотерма сорбции газобетона

Высыхание газобетона в однослойных конструкциях в климатических условиях С-Петербурга до равновесной влажности происходитза 2–3 года (рис.8).

Возраст конструкции, лет

Рис. 8. Высыхание газобетона в однослойных конструкциях

Основное количество воды покидает кладку в первые 2–6 месяцев. Дальше происходит плавный выход на равновесное влагосодержание, которое колеблется вокруг уровня 4–5% по массе в течение года.

Влияние на уровень установившейся влажности оказывают вид отделки и режим эксплуатации конструкции.

4. ОБЛИЦОВКА НА ОТНОСЕ

Наружная отделка стен, представляющая собой слой, отделённый от основной конструкции воздушным промежутком — наиболее благоприятный вид отделки.

Находящийся на относе слой облицовки принимает на себя воздействие солнца, дождей и абразивное действие пыли. Стена за облицовкой защищена так же, как стена остекленной лоджии или как чердачное перекрытие. Она подвергается только воздействию температуры и влажности воздуха и перепадам ветрового и атмосферного давлений. За облицовкой исключены пересушивание поверхности бетона и ее увлажнение до сверхсорбционных значений.

а) б) в)

Рис. 9. Облицовка на относе: а — крепление облицовочных изделий к направляющим; б — облицовка кладкой из штучных материалов; в — механическое крепление

штучных материалов к кладке

Частные случаи облицовки на относе:

- все виды навесных фасадных систем с креплением лицевого декоративного слоя к направляющим (доски, сайдинг и ламели из любых материалов — дерево, пластик, металл; различные плитки, панели и плиты — керамика, композитные листы, профлист, шифер, ЦСП, СМЛ и т.п.)

(рис. 9, а);

- облицовка с воздушным зазором кладкой из штучных изделий (кирпич керамический и силикатный, бетонные камни) (рис. 9, б);

- механическое крепление штучных изделий непосредственно к кладке (доски внахлест, профлист, сланцевая плитка и черепица, клинкерная плитка на вспененной полимерной основе) (рис. 9, в).

4.1. НОРМАТИВНЫЕ ТРЕБОВАНИЯ К ОБЛИЦОВКАМ НА ОТНОСЕ

Конструктивные требования к облицовке кирпичом достаточно свободны:

Рекомендации по применению стеновых мелких блоков из ячеистых бетонов / ЦНИИСК им. В.А. Кучеренко. [7].

4.5. Для облицовки стен из мелких ячеисто-бетонных блоков применяют керамические лицевые камни и кирпич по ГОСТ 7484-78, а также отборный силикатный кирпич и камни по ГОСТ 379-79 /…/

Крепление облицовки к стенам из ячеистобетонных блоков выполняется при помощи гибких металлических связей с заполнением вертикального шва раствором и на относе (без заполнения вертикального шва раствором) или перевязкой с основной кладкой прокладочными тычковыми рядами.

При выполнении облицовки в качестве гибких связей применяют металлические скобы Ø 4–6 мм, которые устанавливают через 6–8 рядов облицовочного кирпича. Зазор между стеной и облицовкой должен быть от 20 до 30 мм.

Условия назначения зазора не оговариваются — кирпич, приклеенный к кладке раствором, и кирпич на относе описаны как равные.

В СП 23-101 «Проектирование тепловой защиты зданий» [14] приведены конструктивные рекомендации к вентилируемым воздушным прослойкам. Однако прописаны они для применения минераловатных утеплителей в высотном строительстве и призваны обеспечить нулевое сопротивление облицовки паро- и воздухопроницанию. В малоэтажном строительстве и для ячеистого бетона эти рекомендации избыточны.

8.14 При проектировании стен с вентилируемой воздушной прослойкой (стены с вентилируемым фасадом) следует руководствоваться следующими рекомендациями:

- воздушная прослойка должна быть толщиной не менее 60 и не более 150 мм и ее следует размещать между наружным слоем и теплоизоляцией; следует предусматривать рассечки воздушного потока по высоте каждые три этажа из перфорированных перегородок; /…/

- наружный слой стены должен иметь вентиляционные отверстия, суммарная площадь которых определяется из расчета 75 см2 на 20 м2 площади стен, включая площадь окон;

- нижние (верхние) вентиляционные отверстия, как правило, следует совмещать с цоколями (карнизами), причем для нижних отверстий предпочтительно совмещение функций вентиляции и отвода влаги; /…/.

Нормативные требования. Резюме

Рекомендации к устройству облицовки достаточно свободны. Жестких требований нет.

4.2. ФИЗИЧЕСКИЕ ОСНОВЫ РАБОТЫ ОБЛИЦОВОЧНЫХ СЛОЕВ

Облицовка на относе (экранная отделка, обшивка, двухслойная кладка) — это способ разделить защитные функции стены между слоями конструкции. Механическую защиту, защиту от атмосферной влаги и от солнечного излучения принимает на себя внешний слой, имеющий возможность независимых от основной стены деформаций. А функции сопротивления теплопередаче, защиты от ветра (контроля воздухопроницаемости) принимает на себя внутренний слой (который в свою очередь также может быть слоистым).

В нормативах (СП 23-101-2004, СТО 00044807-2006 [15], ранее

СНиП II-3 [16]) содержатся упоминания замкнутых воздушных прослоек. К ним предъявляются конструктивные требования по габаритам (не более высоты этажа, с расчетной толщиной 10–40 мм), они имеют расчетные термические сопротивления (до 0,2 м2× °С/Вт). В советские строительные нормы применительно к каменной кладке они попали в 1930-х годах, путем заимствования и перепроверки германского и американского опыта (Онищик Л.И. Прочность и устойчивость каменных конструкций, 1937 [5]). Теплотехнические характеристики замкнутых прослоек были получены и назначены в период, когда каменная кладка велась на сложных растворах, а квалификация каменщиков позволяла класть рядовые и клинчатые перемычки, своды и арки.

Воздушную прослойку, образованную газобетонной кладкой и облицовкой толщиной в полкирпича, в современных условиях считать замкнутой и включать в теплотехнический расчет не следует. Трещины в узких тычках жесткого раствора и способ обустройства примыканий облицовки в зонах проемов позволяют прослойку между кирпичной облицовкой и основным слоем кладки считать вентилируемой. Даже расчетное сопротивление воздухопроницанию кирпичной кладки толщиной в ½ кирпича в 10–20 раз меньше расчетного сопротивления воздухопроницанию слоя бумажных обоев [14].

В использовании облицовок есть только один не очевидный момент, который следует учитывать при их устройстве — роса, иней или более общим термином, конденсат. Во-первых, конденсат на них образуется столь же свободно, как на отдельно стоящих заборах и экранах, а его количество зависит от свойств материала облицовки. Во-вторых, для облицовок отапливаемых зданий в отопительный период существует дополнительный источник влаги — мигрирующий через стену из-за разницы парциальных давлений пар. Особенно интенсивный поток влаги из стены идет в первые два года — при удалении начальной влажности. Конденсат, образующийся на внутренней поверхности облицовки, стекая, может локально замачивать основную стену в зонах цоколя, перемычек, балконов (рис. 10).

а) б)

Рис. 10. Конденсат на внутренней поверхности облицовок.

Зоны потенциального увлажнения: а – зона опирания облицовки на цоколь; б – зона верхней четверти проема

Физические основы. Резюме

Облицовка на относе защищает стену от наиболее агрессивных внешних воздействий и не препятствует высыханию стены. При устройстве облицовки следует учитывать образование конденсата на ее внутренней поверхности.

4.3. РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ ОБЛИЦОВОК

Три типа облицовок:

- навесные облицовки по обрешетке,

- облицовки с непосредственным закреплением к стене, - облицовочная кладка.

4.3.1. Навесные облицовки по обрешетке

Подоблицовочные направляющие могут крепиться непосредственно к кладке, а могут, как в случае с навесными системами для наружного утепления, устанавливаться через кронштейны.

При выборе комплектных фасадных систем следует инструкции по их монтажу и проработанные технические решения получать у изготовителей.

Для устройства навесных облицовок из неспециализированных материалов можно дать основные рекомендации.

Деревянная обрешетка

В качестве направляющих оптимальны бруски шириной 40 и толщиной 15–40 мм.

При установке брусков обрешетки непосредственно на свежую кладку или при использовании широких (более 60 мм) досок между деревом и газобетоном желательны битумизированные подкладки толщиной 1–3 мм в местах установки крепежа (рис. 11, а), поскольку выходящая из кладки начальная влага может способствовать возникновению биоповреждений древесины. Если обрешетка монтируется через месяц по окончании кладочных работ на кладку с подсохшими наружными слоями, прокладки становятся излишними (рис. 11, б) — при влажности газобетона 10% и меньше, он наоборот вытягивает влагу из древесины и ускоряет ее высушивание.

а) б) в)

Рис. 11. Установка направляющих: а — деревянная обрешетка по подсохшей кладке; б — деревянная обрешетка по влажной кладке;

в — металлическая обрешетка

Обрешетка из металлических профилей

Тонкостенные оцинкованные профили более чувствительны к ошибкам, чем древесина. На поверхности металла чаще образуется и дольше держится капельная влага (древесина поглощает конденсат поверхностными слоями, металл не имеет этого свойства, сказывается также высокая теплопроводность и низкая теплоемкость металла). Такое «сродство к конденсату» требует конструктивных мероприятий, снижающих риск развития коррозии в местах возможного появления и застоя жидкой воды.

Крепление металлических профилей к каменной кладке желательно осуществлять через прокладки толщиной 3–5 мм (рис. 11, в). На наружную поверхность металлических профилей перед монтажом облицовки также следует устанавливать гидроизоляцию (нетвердеющие бутилкаучуковые ленты, полосы битумизированных материалов).

Крепление обрешетки на газобетонную кладку

Шаг обрешетки задается конструктивно, в зависимости от размера закрепляемых элементов облицовки. По умолчанию и для погонажных изделий шаг может быть принят кратным длине блока 600–625 мм. Для крепления тяжелых каменных плит шаг может быть уменьшен по расчету на срез элементов крепежа.

Для деревянной обрешетки оптимально крепление гвоздями. Гвозди длиной 100–150 мм (в зависимости от толщины бруска, веса облицовки и марки бетона) забиваются через брусок в кладку под углом к плоскости около 30°, а друг к другу соответственно под углом 45–60° (рис. 12, а). Два гвоздя образуют якорь, в котором начало перемещений по оси одного стержня приводит к возникновению изгибных напряжений в другом и работе бетона на смятие. Такая система обеспечивает сопротивление вырыву более 1 кН и сопротивление срезу более 0,5 кН при марке бетона от D400 и классе от В2.

Для металлических профилей крепление гвоздями неприменимо изза их геометрии — даже через Z-образный профиль забить два гвоздя под большим углом друг к другу проблематично. Поэтому необходимо либо предварительное гвоздевое крепление на кладку опорных «кронштейнов» — деревянных, фанерных, ОСП или пластиковых пластин (примерно 40×40×10 мм) с последующим креплением направляющего профиля саморезами (рис. 12, б), либо использование специализированного крепежа.

а) б)

Рис. 12. Гвоздевое крепление обрешетки: а — деревянный брусок, набитый на кладку непосредственно; б — крепление профиля через опорный брусок

В качестве такого крепежа для навесных элементов в малоэтажном строительстве оптимальны пластиковые дюбели с наружной резьбой, вворачиваемые в предварительно засверленные в газобетоне отверстия. В розничных сетях они представлены марками Сормат КБТ и Фишер ФТП (рис. 13, а), а также Фишер ГБ (рис. 13, б). Сопротивление вырыву и срезу этих дюбелей достаточно для целей крепления облицовок в малоэтажном строительстве к любому бетону, включая D300.

а)

б)

Рис. 13. Фотографии и схемы из каталога «Фишер. Крепежые системы»:

а — Фишер ФТП, Сормат КБТ; б — Фишер ГБ

4.3.2. Облицовка с непосредственным креплением к стене

Непосредственное крепление облицовочных элементов к стене — это частный случай облицовки на относе (с «нулевой» толщиной направляющих). Такой вид отделки не имеет широкого распространения, но заслуживает нескольких замечаний.

Внимания заслуживают: площадь непосредственного контакта облицовочных элементов с кладкой, коррозионная стойкость и подверженность биологическому повреждению облицовочных элементов (для металлических и деревянных изделий), способ механического крепления, направление стока конденсата. Рекомендации

1. Для размера площади контактных зон предлагаем следующие конструктивные ограничения:

- общая площадь не более 20% площади укрываемой кладки;

- размер пятна не более 100×100 мм или не шире 50 мм для погонажных элементов.

2. Для металлических элементов в точках крепления использовать шайбы из битумизированных материалов;

3. Механический крепеж по возможности использовать гвоздевой — парными гвоздями с непараллельными осями. В обоснованных случаях использовать дюбели с наружной резьбой или разжимные, анкерящиеся «по форме».

4. Элементы облицовки устанавливать либо вразбежку, с оставлением открытых швов-зазоров, либо с нахлестом по направлению стока воды по кровельному принципу.

4.3.3. Облицовочная кладка

Облицовочная кладка — традиционно один из самых распространенных способов наружной отделки газобетонных стен. В зависимости от региона строительства и от текущей моды предпочтения отдаются лицевому керамическому или силикатному кирпичу, бетонным камням.

Наличие / отсутствие воздушного зазора

Традициями также определяется способ устройства облицовочной кладки — с воздушным зазором или вплотную, с зачеканкой зазора раствором. Выбор способа устройства зазора может сильно влиять на скорость высыхания ячеистого бетона. Влияние вида зазора на зимнее влагонакопление в уже высохшей кладке также может быть заметным.

При выборе вида зазора можно учитывать два фактора: сопротивление облицовки воздухопроницанию и сопротивление паропроницанию.

1. В случае некачественного выполнения вертикальных швов кладка толщиной в один блок продувается. Перепад давления по обе стороны стены и отсутствие раствора в швах ведут к заметной фильтрации воздуха. Поскольку качество заполнения вертикального клеевого шва плохо поддается контролю, а в случае пазогребневого стыка не может быть проконтролировано вообще, обязательным элементом однорядной кладки является внутренняя штукатурка. Расчетные сопротивления воздухопроницанию штукатурок (СП 23-101-2004 табл. 17 [14]) позволяют для обеспечения нормативной воздухопроницаемости стены рассчитывать только на них.

Кирпичная облицовка, выполненная вплотную к газобетонной стене, с заполнением вертикального шва раствором, позволяет считать ее сопротивление воздухопроницанию ненулевым. Однако оно все равно будет на один—два порядка меньше сопротивления воздухопроницанию сплошных штукатурок (1–2 м2×ч×Па/кг для кладок против 15–400 м2×ч×Па/кг для штукатурок). Поэтому внутренняя штукатурка ячеистобетонной кладки остается обязательной. Возможная альтернатива штукатурке — плотные обои, облицовка плиткой, сплошные паро- и гидроизоляционные покрытия.

2. Влиянием кирпичной облицовки на влагонакопление наоборот, лучше не пренебрегать. Расчетная величина сопротивления паропроницанию такой облицовки не очень велика (0,5–1,1 м²×ч×Па/мг), но превышает ограничения, предъявляемые к штукатуркам. Также следует учитывать возможность образования конденсата, который при отсутствии обустроенного зазора будет стекать по облицовке и локально замачивать ячеистый бетон, что является аргументом в пользу воздушного зазора.

Общая рекомендация по назначению зазора Для отапливаемых зданий:

- при облицовке кирпичом свежей, еще влажной кладки, зазор обязателен, а мероприятия по отводу конденсата и вентилированию прослойки желательны (рис. 14).

Рис. 14. Меры по отводу конденсата из зоны потенциального увлажнения

- при облицовке кладки, постоявшей год – два, зазор и мероприятия по отводу конденсата желательны.

Для зданий сезонной эксплуатации с периодическим включением отопления ни зазор, ни мероприятия по отводу конденсата не важны. Устраивать их имеет смысл только в расчете на возможное изменение режима эксплуатации на круглогодичный.

Связь облицовочного слоя с основной кладкой

К связям между слоями каменных стен с облицовками СНиП II-2281* [6] предъявляет конструктивные требования:

6.31*. Гибкие связи следует проектировать из коррозионно-стойких сталей или сталей, защищенных от коррозии, а также из полимерных материалов. Суммарная площадь сечения гибких стальных связей должна быть не менее 0,4 см2 на 1 м2 поверхности стены. Сечение полимерных связей устанавливается из условия равной прочности стальным связям. /…/ Связи должны устанавливаться с закреплением в несущей стене и облицовочном слое путем отгибов.

Функция гибких связей сводится к обеспечению устойчивости облицовочного слоя и независимости его температурных и усадочных деформаций. Для сопротивления ветровому давлению и возможным изгибным деформациям тонкой облицовочной кладки в малоэтажном строительстве достаточно условных 100 кгс/м2.

Конструктивно назначаемая прочность связей, принимаемая из условия соответствия прочности 40 мм2 проката класса А240С, составляет (40 × 240 ≈ 10 кН) 1000 кгс. Обоснование этой величины отсутствует, однако, поскольку она не противоречит сложившейся практике и может быть косвенно мотивирована соображениями долговечности, ее можно принимать за основу.

Такая прочность обеспечивается следующими видами гибких связей.

- гвозди проволочные (ГОСТ 283) и строительные (ГОСТ 4028): Ø 4 мм — сечение 12 мм2, 4 шт./м2; Ø 5 мм — сечение 20 мм2, 2 шт./м2. - сетка стекловолоконная штукатурная: прочность на разрыв по основе 500 Н/5 см — 1 п.м/м2; прочность на разрыв по основе 1500 Н/5 см — 0,35 п.м/м2; прочность на разрыв по основе 3000 Н/5 см — 0,2 п.м/м2.

- полоса стальная перфорированная оцинкованная: сечением 0,55×20 мм — 4 шт./м2; сечением 1,0×20 мм — 2 шт./м2.

Поскольку при малом количестве точек крепления лимитировать надежность связи слоев будет не прочность связей, а прочность закрепления связей в кладке, следует также принять конструктивный минимум удельного количества связей — 4 шт./м2, а при связи слоев штукатурными сетками — 1 п.м/м2.

Связи из армированного волокнами (базальтовыми, стеклянными) пластика также могут использоваться для соединения слоев. При их выборе нужно учитывать сложность их монтажа: армированные пластиковые связи не являются забивными, их установка должна осуществляться заведением в шов кладки. Клеевые швы газобетонной кладки и растворные швы кирпичной облицовки не совпадают по высоте (рис. 15), монтаж пластиковых стержней требуют подгонки высоты ряда толщиной растворного шва, что может влиять на внешний вид облицовочной кладки.

![]()

а) б) в)

Рис. 15. Двухслойные кладки с облицовками: а – облицовка одинарным кирпичом, высота ряда 65+12 – 77 мм; б – облицовка модульным («полуторным») кирпичом, высота ряда 88+12 – 100 мм; в – облицовка бетонным камнем, высота ряда 188+12 – 100 мм

Стальные связи и стекловолоконные сетки лишены этого недостатка: стальные стержни могут монтироваться забиванием в плоскость уже возведенной кладки, стальные полосы, заложенные в клеевые швы кладки из блоков, могут перегибаться для подгонки к высоте ряда облицовочной кладки (рис. 16). Также могут перегибаться волокнистые сетки.

а)

б)

Рис. 16. Связь облицовочного и основного слоев кладки:

а — связи, монтируемые в процессе возведения кладки: стальная полоса, защищенная

от коррозии (нержавеющая сечением от 15×0,5 мм, оцинкованная — от 15×1 мм); сетка из стеклянного волокна (10×10…20×20 мм, кислото- и щелочестойкая); б — связи,

устанавливаемые при возведении облицовочного слоя: забивные стержни (гвозди) диаметром от 4 мм; дюбели для слоистой кладки с ячеистобетонным слоем.

5. ОТДЕЛОЧНЫЕ ПОКРЫТИЯ, АДГЕЗИОННО СВЯЗАННЫЕ С КЛАДКОЙ

Отделочные покрытия, наносимые на ячеистый бетон мокрым способом (штукатурка, окраска) наиболее универсальны, но в то же время наиболее требовательны к характеристикам применяемых материалов.

Именно штукатурные и окрасочные составы, будучи подобраны без учета нормативных требований (см. п. 3.1) могут стать причиной медленного высыхания кладки или даже зимнего влагонакопления, превышающего годовое испарение. В то же время именно сплошные адгезионно связанные с бетоном покрытия позволяют использовать кладку (без облицовки) в условиях интенсивного увлажнения, а также гарантированно обеспечивают низкую воздухопроницаемость стены.

5.1. НОРМАТИВНЫЕ ТРЕБОВАНИЯ К ОТДЕЛОЧНЫМ ПОКРЫТИЯМ

Нормативные требования, изложенные в п. 3.1 направлены в первую очередь на нормирование свойств адгезионных покрытий, поскольку к облицовкам применимы лишь косвенно. Сходные между собой требования изложены в трех документах: СН 277-80 [13] (Инструкция по изготовлению изделий из ячеистого бетона), СТО 501-52-01-2007 [8] (Проектирование и возведение ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации. Часть 1) и Руководство по наружной отделке стен из ячеистобетонных блоков автоклавного твердения НААГ [10].

Требования, призванные обеспечить оптимальный влажностный режим ячеистобетонной кладки, формализованы в двух пунктах:

- сопротивление паропроницанию Rvpe ≤ 0,5м2·ч·Па/мг (0,2 м2·ч·Па/мг для отделочных покрытий на основе тонкослойных штукатурок и отделочных покрытий без штукатурных слоев);

- водопоглощение при капиллярном подсосе w ≤ 0,5 кг/(м²·ч0,5).

Требования, касающиеся надежности обеспечения этих характеристик (адгезия и устойчивость к разрыву по трещине) и их долговечности (морозостойкость) не специфичны для ячеистобетонных стен и универсально применимы к отделочным покрытиям стен из большинства штучных материалов.

5.2. ФИЗИЧЕСКИЕ ОСНОВЫ ЭКСПЛУАТАЦИИ ОТДЕЛОЧНЫХ СЛОЕВ

Повторим здесь тезисы, приведенные применительно к отделке вообще, несколько сместив акценты.

Основная цель отделки — декоративная. В первую очередь ради требуемого внешнего вида стена подвергается нанесению покрытий.

Основная техническая цель — не ухудшить отделкой условия эксплуатации конструкции. Цель достигается низким сопротивлением отделки паропроницанию (основная техническая задача) при малом водопоглощении (задача, решаемая, например, простой гидрофобизацией поверхности).

Начальная влажность кладки из ячеистого бетона всегда выше расчетной эксплуатационной. Послеавтоклавная влажность бетона составляет около 15% по объему. Дополнительное увлажнение кладки может происходить в процессе строительства — влага привносится дождями и мокрыми строительными процессами. Отделочные покрытия не должны препятствовать удалению влаги из конструкций.

Сопротивление паропроницанию слоя отделки конструктивно ограничено величиной 0,2–0,5 м2·ч·Па/мг [10]. Приведем соображения в обоснование этих значений.

СНиП 23-02 [17] в разделе 9 «Защита от переувлажнения ограждающих конструкций» нормирует сопротивление паропроницанию исходя из двух условий: во-первых, в расчете на год в конструкции должно конденсироваться меньше влаги, чем способно испариться. Во-вторых, общее количество конденсирующейся за один сезон влаги не должно превышать нормируемой величины (для газобетона — 6% по массе).

Первое требование в Санкт-Петербурге выполняется при сопротивлении паропроницанию слоя газобетона в два раза большем, чем сопротивление паропроницанию слоя отделки. Второе требование применительно к однослойной стене оказывается еще мягче и выполняется для жилья всегда, когда толщина газобетона D400 составляет хотя бы 250 мм.

Требования к сопротивлению паропроницанию слоя наружной отделки, однако, более жесткие, чем предъявляемые СНиП «Тепловая защита зданий». Увлажнение кладки конденсатом происходит неравномерно по всей толщине стены. Наиболее увлажняемым в конструкции со сравнительно малопаропроницаемым внешним слоем являются наружная сторона «утеплителя» — основного слоя стены, являющегося хорошим проводником водяного пара. Конденсация локализуется на границе газобетон / наружная отделка. Контактная зона наружной отделки в результате может переувлажняться, что в морозном климате приводит к образованию льда в толще конструкции и постепенному исчерпанию ресурса морозостойкости контактной зоны. Итогом регулярного переувлажнения и замораживания контактной зоны отделки становится нарушение её сцепления с газобетоном и отслоение отделочных слоев от кладки (см. рис. 18).

Требования к ограничению сопротивления паропроницанию слоя наружной отделки направлены не на обеспечение нормируемого влажностного режима всей конструкции, а на выполнение более локального (и оттого более строгого) условия — недопущение переувлажнения конденсатом слоя кладки за отделкой.

Примечание. Конструктивные требования (0,2–0,5 м2·ч·Па/мг) могут быть уточнены применительно к конкретному региону строительства и характеристикам отделочного покрытия исходя из условия: допустимое приращение массового отношения влаги в слое 20 мм за отделкой — не более 35%.

Дополнительная техническая цель — улучшить отделкой условия эксплуатации конструкции.

Чтобы кладка не увлажнялась вторично, отделочные покрытия должны обладать малым водопоглощением.

Эта цель может достигаться гидрофобизацией (уменьшением смачиваемости): пропиточной по уже нанесенной штукатурке или объемной при приготовлении штукатурного раствора (предпочтительно окрашенного в массе, поскольку окраска гидрофобизированной стены составами на водной основе не применима).

Другие способы минимизации капиллярного водопоглощения покрытия — подбор гранулометрии заполнителей, исключающий образование протяженных капилляров, применение порообразователей и полимерных добавок.

Долговечность

Стойкость штукатурного покрытия на кладке из газобетонных блоков зависит от двух основных факторов: физико-технических свойств штукатурного состава и условий его нанесения.

Физико-технические свойства

В основном – это деформативность. Чтобы граница штукатурка / основа не становилась зоной концентрации напряжений при усадочных и температурных деформациях, деформационные характеристики штукатурки должны быть близки характеристикам ячеистого бетона основы. Общее правило, обеспечивающее надежность штукатурных покрытий каменной кладки, состоит в том, чтобы прочность покрытия была ниже прочности основы. В случае многослойных штукатурок, прочность должна последовательно снижаться от кладки к шпаклевочному слою. Применительно к отделке газобетона, который сам является материалом с невысокой прочностью, это правило не всегда выполнимо.

Низкая прочность финишных слоев не является самоцелью. Желательность низкой прочности обусловлена корреляцией между прочностью материала и его начальным модулем упругости.

Деформация отделочных слоев вызывается внешними факторами: нагрев на солнце, охлаждение при обдуве, увлажнение и высушивание поверхности, — их амплитуда затухает и запаздывает по времени по мере продвижения вглубь стеновой конструкции. Прочный (с высоким модулем упругости) наружный слой, деформируясь, вызывает напряжения в подстилающем слое, не получившем еще внешних воздействий достаточной интенсивности. Использование низкопрочного внешнего слоя вызывает меньшие напряжения штукатурной системы в целом.

Во-вторых, для долговечности штукатурки важна паропроницаемость, которая, как прочность с модулем упругости, в первом приближении коррелирует с плотностью. Низкоплотные штукатурки, как правило, более паропроницаемы.

Морозостойкость контактной зоны тоже обычно коррелирует с низкой плотностью штукатурки.

Условия нанесения штукатурных растворов

Ячеистый бетон — основание с переменными свойствами. В зависимости от текущей влажности сильно меняется его впитывающая способность.

Другие факторы, которые следует учитывать при штукатурных работах:

- возможная запыленность поверхности (развитая система пор и общая шероховатость способствуют пылеудержанию);

- неоднородность поверхности, обусловленная качеством кладочных работ (сколы, пустошовка, потеки клея, наплывы бетона, отслоения).

Физические основы. Резюме

Газобетонная кладка должна иметь возможность беспрепятственного высыхания. Отделочные покрытия должны подбираться с учетом этого требования. Вторая по значимости задача отделочных покрытий — предотвращать вторичное увлажнение кладки. Для обеспечения долговечности покрытия штукатурка должна обладать низким модулем упругости. При ее нанесении должно быть обеспечена однородность основания.

5.3. РЕКОМЕНДАЦИИ ПО ВЫБОРУ ОТДЕЛОЧНЫХ ПОКРЫТИЙ

Самый простой и надежный способ получить покрытие, соответствующее предъявляемым требованиям, — воспользоваться специализированными составами и системами, предназначенными для отделки ячеистого бетона. Такие материалы достаточно широко представлены на рынке, часть из них протестирована совместно с производителями автоклавного газобетона. Для применения таких систем разработаны подробные инструкции, а их производители, как правило, предоставляют техническую поддержку.

Для тех случаев, когда по каким-либо причинам отделочные материалы заводского производства не применимы, можно дать общие рекомендации по подбору и приготовлению штукатурных и окрасочных составов.

5.3.1. Гидрофобизация

Гидрофобизация — это придание поверхности кладки свойств несмачиваемости. Такая обработка достаточна для полной защиты кладки от осадков. Паропроницаемость наружных слоев кладки от нанесения гидрофобизирующих составов практически не изменяется, одновременно с тем практически исключается капиллярное водопоглощение поверхностью кладки. Внешний вид кладки от действия гидрофобизаторов также не меняется, поэтому применимость гидрофобизации без дополнительных мероприятий ограничена соображениями эстетики.

Гидрофобизаторы (кремнийорганические жидкости) представлены на рынке как в виде водных эмульсий, так и в виде растворов в неполярных растворителях. Водные эмульсии можно наносить на визуально подсохшую кладку. Растворы на органической основе можно наносить только на кладку с влажностью поверхностных слоев в пределах сорбционной. Это достигается примерно месяцем нахождения наружной поверхности кладки на открытом воздухе, без увлажнения дождями.

5.3.2. Составы покрытий из литературы 1970-80-х гг.

В нормативных и рекомендательных документах 1970–80-х годов по применению ячеистых бетонов приведены составы отделочных покрытий. Помимо рекомендаций по отделке каменными дроблеными материалами или керамической плиткой типа «ириска» документы содержат и рецепты растворов и красок для наружной отделки ячеистого бетона.

Эти рецепты вполне применимы в современных условиях с учетом двух оговорок:

- средняя плотность бетона блоков в годы написания рецептур и вплоть до конца девяностых была 600–700 кг/м3, марка D500 была редка и рассматривалась как экзотика. Соответственно и штукатурные составы, хоть и объявлялись «легкими» и «паропроницаемыми», предназначены были для обеспечения благоприятного влажностного режима кладки из тех, сравнительно тяжелых по современным меркам, бетонов.

- часть исходных компонентов для приготовления растворов и красок современной промышленностью не выпускается и требует замены на компоненты-аналоги.

Источники рецептов отделочных составов:

- СН 277-80 Инструкция по изготовлению изделий из ячеистого бетона — таблицы 9, 10, 11, приложение 3 (табл. 13–17) [13].

- Рекомендации по отделке ячеистобетонных стен жилых и промышленных зданий / НИИЖБ Госстроя СССР, М.: 1987 [18].

В наиболее применимом в современных условиях виде составы для выравнивания наружной поверхности ячеистого бетона и рекомендации по их нанесению приведены в СТО 501-52-01-2007 часть I «Проектирование и возведения ограждающих конструкций жилых и общественных зданий с применением ячеистых бетонов в Российской Федерации» [8]:

8.11. Отделываемая поверхность должна быть чистой и сухой. Влажность ячеистого бетона в поверхностном слое на глубину 5 мм не должна превышать 8 % (по массе) при отделке красками и составами на органических растворителях и 20 % (по массе) при отделке водоэмульсионными красками.

8.12. На поверхности стен, подлежащих отделке, не должно быть:

- трещин в бетоне, за исключением местных, поверхностных шириной более 0,2 мм;

- жировых и ржавых пятен;

- пыли;

- раковин, выколов, впадин глубиной более 2 мм и диаметром более 5 мм и наплывов;

- задиров высотой более 1,5 мм.

8.13. При наличии на поверхности стен указанных выше дефектов их необходимо устранить. Ремонт отдельных выбоин, околов углов и ребер следует производить сложным раствором с добавлением 50 % -ной дисперсии ПВА в количестве 10 % от массы цемента. Состав раствора в масс. ч. равен 1:0,2:4 (цемент : известь : песок) и вода до подвижности раствора 8 - 10 см по конусу ГОСТ 5802.

8.14. При большом количестве дефектов производят выравнивание поверхности растворами, взаимозаменяемые составы которых приведены в таблице 8.2.

8.15. Компоненты раствора перемешивают в мешалке, загружая их в следующей последовательности: половинное количество воды и дисперсию ПВА перемешивают 2 - 3 мин, затем вводят песок, цемент (или цемент с измельченным газобетоном) и остальную воду затворения. Полученную смесь перемешивают еще 5 мин. Подвижность раствора 8 - 10 см по конусу ГОСТ 5802.

8.16. Выравнивающий слой наносят на поверхность стены, огрунтованную дисперсией ПВА, разведенной водой в соотношении 1:3 (дисперсия : вода) по объему.

Таблица 8.2

Состав раствора для отделки стен

|

Компоненты |

Составы в масс. ч. |

|

|

1 |

2 |

|

|

Портландцемент марки не ниже 300* |

1 |

1 |

|

Измельченный газобетон с удельной поверхностью 80-600 м2 кг |

- |

1 |

|

Песок крупностью до 1,2 мм |

3 |

2 |

|

Дисперсия ПВА 50 %-ная пластифицированная |

0,35 |

0,2 |

|

Вода |

0,35 |

0,6 |

|

* Для ускорения твердения раствора рекомендуется ввести глиноземистый цемент в количестве 10 % от массы портландцемента. |

||

8.17. Оштукатуривание стен из мелких блоков рекомендуется производить только при кладке стен на растворе, швы которого имеют неодинаковую толщину.

Штукатурные растворы должны быть обязательно поризованными марки по плотности D1500 и менее.

8.18. Поризованные растворы можно приготавливать путем перемешивания цемента и песка в соотношении 1:3 с введением в них порообразующих добавок или путем введения отдельно приготовленной пены.

8.19. Пена приготавливается в смесителях, оснащенных электродрелью с насадкой, путем перемешивания пенообразователя в воде. Пену добавляют в цементно-песчаный раствор до получения растворной смеси D1500.

8.20. Наружную поверхность штукатурки уплотнять и железнить не рекомендуется.

5.3.3. Простая штукатурка

Требования к составу для штукатурки (к характеристикам растворной смеси и затвердевшего раствора) приведены в таблице 2 Руководства по наружной отделке стен из ячеистобетонных блоков автоклавного твердения Ассоциации НААГ [10] (см. табл. 5.1).

Таблица 5.1

Требования к штукатурным составам для наружной отделки ячеистобетонных стен

|

№ |

Параметр |

Метод определения |

Нормируемые значения, единицы измерения |

|

1а |

Средняя плотность (для толстослойных* штукатурок) |

По ГОСТ 12730.1-84 |

Не более 1300 кг/куб.м |

|

1б |

Средняя плотность (для тонкослойных* штукатурок) |

По ГОСТ 12730.1-84 |

Не более 1600 кг/куб.м |

|

2 |

Марка по прочности на сжатие |

По ГОСТ 1018090 |

От М15 до М75** |

|

3 |

Марка по морозостойкости |

По ГОСТ 313562007 |

Не менее F50 |

|

4 |

Водоудерживающая способность (для штукатурок, предназначенных для нанесения без предварительного грунтования) |

По ГОСТ 580286 |

≥ 98% |

*к толстослойным штукатуркам относятся штукатурки со средней толщиной слоя более 7 мм, к тонкослойным — со средней толщиной 7 мм и менее.

**более высокая прочность допустима для наружного слоя многослойных штукатурных систем.

Все требования, приведенные в табл. 5.1, носят конструктивный характер и направлены на обеспечение нормируемых характеристик конечного покрытия, изложенных в разд. 3.1 (табл. 3.2). Требования косвенные, поэтому при условии обеспечения требований табл. 3.2 могут не выполняться. Строго говоря, табл. 3.2 предъявляет требования к покрытию, а табл. 5.1 рекомендует способы получения итоговых характеристик. Так, в современных конструктивных требованиях по сравнению с предыдущим нормотворческим периодом (1970–80-е годы) рекомендовано снизить плотность раствора вслед за снижением средней плотности выпускаемого бетона.

Обеспечить выполнение этих требований можно штукатурными смесями приобъектного приготовления. Такие составы нельзя рекомендовать к включению в проекты из-за сложности контроля качества и низкой однородности получаемых смесей. Однако для индивидуального применения в малоответственных конструкциях их применение может быть оправдано.

Ремонтная смесь (пригодна для сплошного выравнивания поверхности кладки).

Рецепт 1. Поризованный цементно-песчаный раствор

Цемент М400/песок (мелкий, вплоть до пылеватого) = 1/(2–4). Поскольку пластичность такой смеси не обеспечивает удобоукладываемость штукатурки, в ее состав необходимо ввести пластификатор. А для того, чтобы штукатурка не пересыхала на газобетоне, она должна обладать высокой водоудерживающей способностью. Обе задачи решаются затворением такой смеси мыльным обойным клеем (в условиях индивидуального строительства в качестве пластификатора идеальны бытовые ПАВ: дающие стойкую пену средства для мытья посуды и стиральные порошки, водоудерживающим агентом становятся эфиры целлюлозы: КМЦ — клей для бумажных обоев).

В готовый раствор для снижения его плотности вводится пена, выступающая дополнительным пластификатором. Источники пены — пенообразователи для пожаротушения или производства пенобетона.

Оштукатуренная поверхность после окраски может быть обработана гидрофобизатором.

Рецепт 2. Раствор на основе газобетонной крупки

Цемент М400/газобетонная крупка = 1/(4–6). Затворять сухую смесь раствором 0,5% хозяйственного мыла и 1% обойного клея. Наносить на увлажненное основание. Оштукатуренную поверхность окрасить и гидрофобизировать.

5.3.4. Подготовка поверхности

Требования к поверхности изложены в Руководстве по наружной отделке стен из ячеистобетонных блоков автоклавного твердения Ассоциации НААГ (на основе требований СНиП 3.03.01-87 «Несущие и ограждающие конструкции», таблица 34 [19]).

3.1.2. Поверхность кладки, являющаяся основанием под штукатурное покрытие, должна соответствовать требованиям таблицы 1. Отбитости, сколы и выемки на поверхности блоков, превышающие требования таблицы 1 должны быть заполнены кладочной, штукатурной или ремонтной растворной смесью. В случае, когда суммарная площадь заполняемых отбитостей превышает 5% от площади поверхности кладки, предназначенной под отделку, растворная смесь для их заполнения должна соответствовать требованиям таблицы 2 к толстослойным штукатуркам.

Таблица 1 Требования к поверхности кладки, передаваемой под наружную отделку

|

№ п/п |

Проверяемые параметры |

Предельные отклонения, мм |

|

1 |

Отклонения поверхностей и углов кладки от вертикали: - на один этаж - на здание высотой более двух этажей |

5 30 |

|

2 |

Отклонения поверхности от вертикали и по горизонтали (мм на 1 м) |

3 |

|

3 |

Отклонения оконных и дверных проемов от вертикали (мм на 1 м) |

4 |

|

4 |

Неровности на вертикальной поверхности кладки, обнаруживаемые при накладывании рейки длиной 2 м |

5 |

|

5 |

Глубина отбитостей, сколов и выемок блоков на поверхности кладки |

10 |

3.2. Влажность ячеистобетонного основания при нанесении составов на водной основе не нормируется. При нанесении составов на органических растворителях требования к влажности основания должны устанавливаться производителем таких составов.

3.2.1 При нанесении составов с водоудерживающей способностью <98% поверхность кладки рекомендуется предварительно увлажнять до появления на поверхности капельной влаги или грунтовать составами, снижающими впитывающую способность основания.

3.2.2 Неравномерно увлажненные поверхности ячеистобетонной кладки стен (например, при косом дожде) следует оштукатуривать после выравнивания их цвета с цветом неувлажненных участков.

3.3 Клей, выступивший (выдавленный) в процессе кладки из швов, удаляют после схватывания острой частью инструмента каменщика (например, углом зубчатого шпателя. Затирать клей не допускается.

3.4. Остатки затвердевшего клея и выступы на поверхности кладки удаляют механическим путем с помощью рубанка или шлифовальной теркой.

5.3.5. Армирование отделочных слоев

Кладка из штучных материалов под нагрузкой деформируется. Предельные деформации кладки составляют до 2 мм/м. Неравномерные деформации возникают в местах изменения нагрузок и температуры. В кладке из ячеистого бетона неравномерные деформации возможны в местах изменения влажностного режима.

В местах возможных неравномерных деформаций отделочные слои следует армировать. Армирование штукатурки осуществляется штукатурными сетками, изготавливаемыми, как правило, из стекловолокна. Армирование не предотвращает образование трещин штукатурного покрытия. Армирование ограничивает раскрытие трещин и перераспределяет местные напряжения по большей площади.

Места, армирование которых всегда оправдано (рис. 17):

- стык разнородных материалов;

- подоконная зона и зона перемычек;

- углы проемов;

- выступающие и западающие углы кладки (в т.ч. наружные откосы проемов).

Сплошное армирование штукатурки не является необходимым, но желательно при отделке свежей влажной кладки.

![]()